碳化钨“直接还原碳化技术”

- 詳細

- カテゴリ: 钨业知识

- 2017年10月26日(木曜)18:18に公開

- 参照数: 2576

超细碳化钨粉末制得的超细硬质合金具有高强度、高硬度的特性,有效解决了传统硬质合金硬度与强度之间的矛盾,广泛应用于制作集成电路板微型钻头、点阵打印机打印针头、精密工模具、难加工材料刀具、木工刀具、医用牙钻等。

直接还原碳化技术是生产超细碳化钨粉末的先进技术,一般是使用含钨前驱体粉末与一定比例碳源在非氧化性气氛下加热,还原反应与碳化反应同时进行,获得碳化钨粉末,相比传统方法而言,直接还原法可获得总碳量接近6.13%,游离碳较低的高质量碳化钨粉末,且具有反应温度低、工艺简单、生产成本低、产品性能更优的优点,其主要流程大致如下:

1、将前驱体粉末在酒精溶液中湿磨12~30小时后干燥5~30小时,过筛,装入石墨舟皿,在非氧化性气氛下进行一次碳化,一次碳化温度为1000~1400℃,所述前驱体粉末中碳黑质量百分比为13.4~14.5%,余量为粒径小于12μm的紫钨,一次碳化时间1~3小时,得到一次碳化产物;

2、将得到的一次碳化产物球磨混合2~3小时,检测碳含量,调配炭量至6.10~6.30%,再球磨混合3~6小时后在氢气气氛下进行二次碳化,二次碳化温度为1200~1300℃,碳化时间为1~3小时,得到二次碳化产物;

3、将得到的二次碳化产物球磨4~6小时,过筛,得超细碳化钨粉末。

为获得更好的粒度分布,可在前驱体粉末中加入三氧化二铬作为晶体长大抑制剂,再球磨粉碎。三氧化二铬的最佳加入比例是前驱体粉末重量的0.7 %~1%。

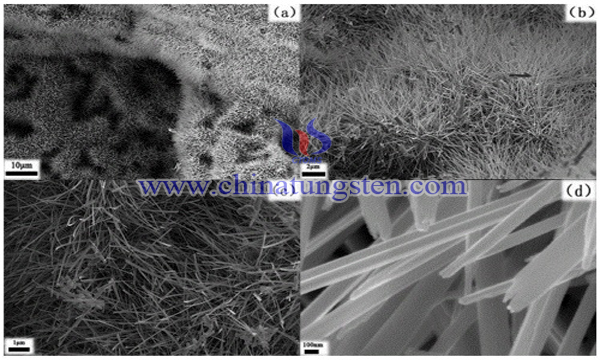

碳化钨“直接还原碳化技术”,工艺简单,对设备无特殊要求。由于相比其他钨源,紫钨是疏松的针状团粒结构,在形貌上更适合制备细颗粒。在流程中,紫钨经过长时间球磨,粒度更细,在合适的条件下直接还原碳化,可以使产品的含碳量得到更好控制,因此生产的超细碳化钨粉末粒度分布窄、分散性与均匀性较好,总碳量更接近化学计量碳量、游离碳更低。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com