通過粉末燒結製造硬質合金多孔材料

- 详细资料

- 分类:鎢的知識

- 发布于 2017年9月24日 星期日 22:40

- 点击数:522

多孔材料由於兼有優異的物理力學性能,在航空航太、化工醫藥、能源及冶金等眾多工業領域中擁有巨大的應用潛力。普通的多孔材料包括鐵基、銅基、青銅基、鎳基、鈦基及不銹鋼基等,這些材料最大缺點是耐腐蝕性能相對較差,且不耐高溫,而且製備過程中需要添加造孔劑,難於控制孔隙的數量及尺寸。

硬質合金作為特殊的金屬材料具備耐腐蝕、耐高溫的特性,被廣泛用作刀具、刃具,在礦山、石油鑽探、機械製造等領域已得到廣泛應用。硬質合金多孔材料具有耐高溫、耐磨損、耐腐蝕的優勢,但與此同時,多孔硬質合金工藝較為複雜,需要添加造孔劑,孔隙不均勻,孔道不可控制、孔壁不光滑,而且所採用的原料為WC粉與鈷粉,生產成本明顯較高。

為了降低成本,有學者提出了一種粉末合成碳化鎢/鈷系多孔材料的解決方案。其大致流程如下:先按照一定的配比稱取原料粉末,將備料混合均勻,然後乾燥粉末,乾燥後的粉末通過氫氣還原,獲得碳化鎢/鈷複合粉,複合粉然後進行造粒,造粒後的複合粉通過模壓成型工藝壓制成具有一定形狀的生坯,將生坯經過脫脂後放入高溫低壓燒結爐中進行燒結,隨爐冷卻後得到所需要的碳化鎢/鈷系多孔材料,具體步驟如下:

第一步:配料、混合並乾燥

按照合金成分比例,選取氧化鎢粉、氧化鈷粉、碳粉進行配料,球磨,然後乾燥混合料;球磨的轉速為150~650轉/分鐘,球磨介質為酒精或丙酮。

第二步:氫氣還原

將球磨並乾燥後的混合料在氫氣爐中還原處理,獲得碳化鎢/鈷複合粉,還原溫度為800~1100℃,還原時間為3~10小時;

第三步:造粒

氫氣還原後的複合粉中摻入汽油石蠟溶液並造粒,造粒後的複合粉乾燥處理;

第四步:壓坯

將上述步驟得到的造粒複合粉在室溫下模壓成型坯料,壓制壓力為200~400MPa;

第五步:脫脂

將第四步所得坯料在氫氣爐中脫脂,脫脂溫度為350~420℃;

第六步:高溫低壓燒結

高溫低壓燒結在真空低壓燒結爐中進行,高溫階段的燒結溫度為1300~1500℃,燒結壓力為1~5MPa,燒結時間為1~6h。

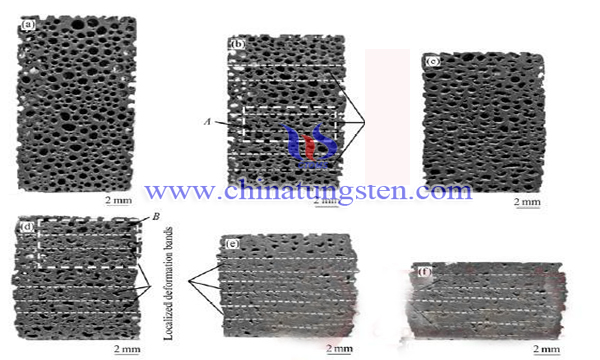

採用本方案的碳化鎢/鈷系多孔材料的製備方法,與現有技術相比,可以在不改變傳統的粉末冶金燒結製備多孔材料設備的基礎上,通過採用氧化鎢粉、氧化鈷粉及碳粉為原料,不摻入造孔劑,直接通過原料球磨混合、氫氣還原、壓坯脫脂、高溫低壓燒結等工藝,製備出具有貫通孔多、孔道可控制、孔壁光滑等優點的碳化鎢/鈷系粉末冶金多孔材料。所製備的多孔材料的孔隙度達到40%以上。用該工藝製備的碳化鎢/鈷系多孔材料可用於製造過濾、分離、導流、限流等原件,具有耐腐蝕耐高溫特點。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |