钨铜粉末注射成型工艺研究

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月15日 星期二 17:33

- 作者:xiaobin

- 点击数:795

基于传统模压工艺并结合了塑料成型行业中的技术所形成的粉末注射成型工艺PIM(Powder Injection Molding),对于尺寸较小且结构形状复杂的一些钨铜制品有着良好的适用性。因此,我们在这里分别从钨铜粉末注射成型过程中的混料、注射、脱脂烧结等几个关键工序中进行研究,分析和总结出该工艺的优势和所存在的缺陷。

首先是粘结剂的选择和混料的准备。粘结剂能有效降低粉末的粘结度,使其具有较好的流动性,并且起着维持坯体形状的作用直至脱脂烧结。因而粘结剂的选择是注射成型中的关键一环,其应满足在产品烧结前不发生变形和开裂等缺陷,且易于脱除。现如今多采用热塑性以及一些高聚物粘结剂,如石蜡、硬脂酸等等。在混炼时石蜡与硬脂酸都呈液态,不会破坏粘结剂的性质,其中粉末和粘结剂的添加顺序也是对于坯料的最终状态有着一定影响的。然后进行制粒,选取2-3mm的颗粒供注射成型使用。

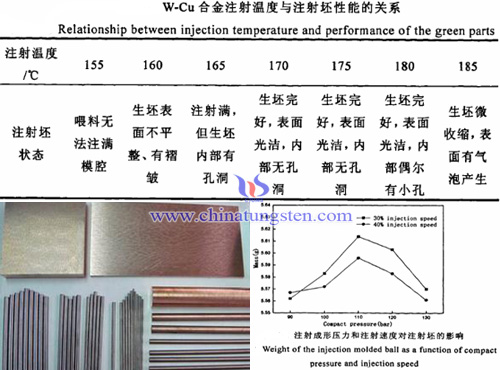

接下来的注射成型工艺需要注意的参数控制有很多,如温度、压力、速度等。理论上说,在注射成型中,温度和压力对于成型性能的影响最大,为了将钨铜混料压入模腔中,注射机内的温度必须足够高,使得混料的粘度适中,不会发生两相分离。而对于注射压力(克服混料流向模腔的流动阻力,提供充模的速度以及对熔体进行压实)和速度,在实验中所表现出来的是二者存在一个最佳的匹配范围,压力和速度都不宜过大或过小。以下是注射温度与相应形成坯体性能的对照表以及注射成型压力和注射速度对坯体的影响:

从上图中我们也不难发现注射温度、注射压力及速度所存在的最佳值域。由于注射充满模腔的过程较为复杂,许许多多的参数都需要得到良好的控制,一旦出现不合理的控制就会引起各种大大小小的缺陷。这里举出几种较为常见的注射缺陷及对应的解决办法:其一欠注,指的是注射过程中喂料无法填满整个模腔,相应的解决办法是从注射温度、加料量以及喂料本身粘度三个方面入手分析其中原因;其二出现孔洞,这也是最为常见的一种缺陷,对应的方法是注意注射和混炼中是否夹杂空气并进行调整,检查注射速度是否过快、注射压力是否过高等;其三注射坯体质量不稳定,应考虑喂料是否均匀以及粉末与粘结剂是否发生偏析;最后是注射坯体表面的不光泽,有可能是因为注射料的不足或是模具表面的光洁度问题,可以通过适当增加注射压力及速度和对模具进行修磨。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |