钨芯脱壳穿甲弹

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 18:43

- 作者:meijin

- 点击数:2555

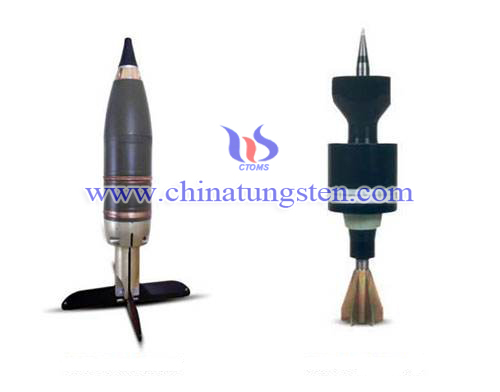

脱壳穿甲弹曾是坦克炮发射的动能穿甲弹的主流,是传统穿甲弹提升破坏效果的改良型。在一个比主炮口径小的钨合金制弹芯再套上由轻金属制造的套环,套环和主炮口径相同,当发射时轻金属套环脱落而钨合金弹芯继续飞向目标,这是为了要兼顾以大口径坦克炮发射高速炮弹和以小口径炮弹较易穿透装甲的要求,这种炮弹的弹芯长径比不可大于1:7,以便用线膛炮发射。钨芯脱壳穿甲弹的弹头采用了脱壳原理和高密度钨合金的新结构、新材料,具有初速高、弹道低伸、飞行时间短、命中精度高、侵彻力大等特点,能有效地对付快速运动目标;其弹心断面密度大,与硬质钢心或碳化钨弹心在侵彻过程中整个破碎相反,钨合金弹心可展性较好,以飞溅式穿甲,具有极好的二次侵彻特性,对大着角、夹心和多层结构复合装甲的穿甲效果更为明显。已在军事方面被广泛采用。

钨心脱壳穿甲弹弹头的典型结构,由弹心、前托(上托)、底托和闭气环组成。在膛内,底托包覆着弹心在火药燃气作用下沿枪管运动,使质量较轻的弹头获得高初速和转速。出枪口后,底托脱落,弹心飞向目标。弹心是穿甲元件,由钨合金材料制成。因为钨合金的比重为18g/cm3,是钢比重(7.8g/cm3)的2.3倍,所以弹心的断面密度大,有利于提高飞行时的存速能力和对钢板的侵彻能力。

高比重合金有个最突出的特点就是比重高也就是大家常说的密度大,此外,钨合金耐高温;热稳定性好,在穿甲弹飞行过程中与空气摩擦产生大量的热,要是穿甲弹中的填充物热性不好就会使它粘结在一起,无法达到穿甲的作用。钨合金的这一特性使穿甲弹很好的发挥了应有的功效。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨芯穿甲弹

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 18:39

- 作者:meijin

- 点击数:3083

钨芯穿甲弹是在普通的穿甲弹的基础上发展起来的高效穿甲弹。是现代军事武器常用的弹种之一。穿甲弹内部装载钨合金弹芯所以称之为钨芯穿甲弹。

为了击穿更厚的装甲,势必要提高炮弹射击后的动能,制造更大的炮弹,相对的要有更大的大炮来使用,一味的加大尺寸并不是唯一的方法。所以就在弹头的材质上做点功夫,由于穿甲弹速度越大,头部越硬越好,所以在炮弹中又包了一个小一号的由钨芯制成的弹头,命中目标后小弹头被挤出并对对方造成杀伤。钨芯穿甲弹由风帽、弹芯、弹体、曳光管组成。弹芯是穿甲弹的主体也是关键部位,用高密度钨合金制成。钨合金一种致密金属不仅密度大而且硬度超凡,是制造硬芯弹药的主要材料。弹体用低碳钢或铝合金制造,主要起支承弹芯的作用,其上有导带,能保证弹丸旋转稳定。弹芯被固定在弹体中间,当碰击装甲瞬间,弹体破裂,弹芯进行穿甲。钨芯穿甲弹具有“速度高、弹道低伸、穿甲威力大”等优点。其中“穿甲威力大”是该弹较同等口径弹种最为突出的优点。

钨芯穿甲弹用高比重钨合金制造,密度可达到18g/cm3,弹心的断面密度大,有利于提高飞行时的存速能力和对钢板的侵彻能力,提高穿甲弹的动能给装甲致命的打击。钨合金还是一种耐高温、热稳定性好金属材料。钨芯在穿甲弹内要承受高压高温环境,使用钨合金制造的弹芯,即使在高温高压环境下也不会粘结变形等。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金砧块

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 18:31

- 作者:meijin

- 点击数:1600

镦模锻工艺是由电热镦粗后再进行加工的工艺方法,电热镦粗用砧块材料是随气门用钢材的发展而发展。随着内燃机燃气温度的提高,要求有更高的红硬性,耐磨性的砧块相适应。钨合金砧块是具有较好综合性能的砧块,能满足不同气门钢种发展的要求,是促进镦模锻工艺发展的关键。

钨合金砧块具有以下优异性能:1、良好的导电性能,而砧块本身不要过热。2、良好的高温硬度和强度,在镦粗的高温高压下,砧块材料不易变形。3、良好抗氧化性能和抗电弧烧蚀性能,钨合金砧块红硬性高,使用寿命长。

电热镦粗过程是一个断续的周期性作业,砧块材料还将承受热疲劳应力的反复作用,特别是随着内燃机燃气温度的提高,对气门钢材材质的性能,如耐高温性能、耐磨性能等也有更高的要求。由于气门钢种的不断发展,气门钢材能否镦粗,和其选用具有高性能的钨合金做砧块材料有着极大的关系。钨合金砧块以钨为基,添加适量的镍、铁、铜或钼等作为粘结相,采用粉末治金工艺方法,经混料、压制、烧结等工艺制备出不同组分的钨合金砧块及复合结构砧块,产品经性能测试,具有高的室温硬度及高温硬度。实验表明钨合金砧块钨、镍、铁系钨合金最理想,含钨的质量分数在90%-95%时,其使用寿命最佳,当含钨量低于此值时,则钨合金的红硬性、耐磨性还不理想;当含钨量高于此值后,则合金的韧性降低,脆性提高 ,易产生龟裂现象,均降低砧块的使用寿命。因此,在电热镦粗中使用钨合金砧块可减少工人劳动强度,提高产品合格率,降低有关电能消耗,具有良好的经济效益。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金方块

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 18:36

- 作者:meijin

- 点击数:1581

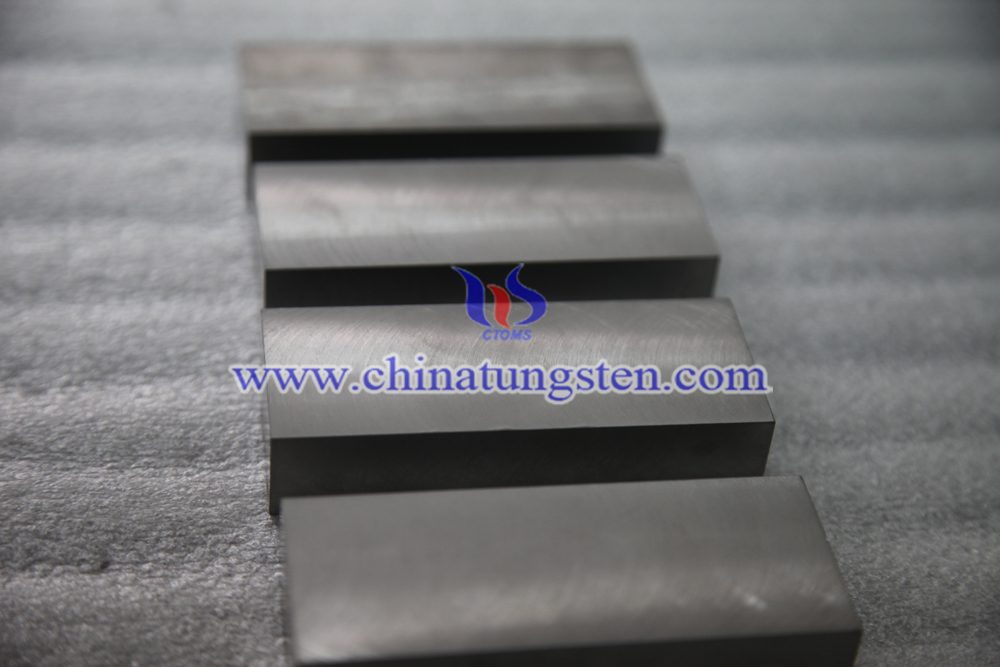

钨合金方块是钨合金的一种块状产品,具有密度高、抗压强度好、抗氧化性、良好的导电、导热性和耐腐蚀及高密度(密度在16g/cm3到18.5g/cm3),远高于镍、钛、铅。钨合金方块还有良好的抗拉强度,膨胀系数和大弹性系数。在军事中用做穿甲弹弹芯填充材料以及各种配重件等。

纯钨的脆性极高,钨合金方块加工时在复合材料中添加镍与铁,在液相烧结过程使用熔料。镍铁相结合钨颗粒,从而保证钨合金方块具有高延展性,钨合金方块的优势在于具有极佳的机械加工性能,能够承受高负载。此外,钨合金方块具有很好的物理化学性能,如密度高,硬度强,耐高温腐蚀等。密度可以达到18.5g/cm3,是同等钢材料的两倍,这使得钨合金在配重领域有很大的优势。

钨合金方块的应用主要包括两个方面,配重和军事运用。

钨合金具有很高的密度,并且和铅相比较钨合金对环境没有危害,因此钨合金在配重方面的运用广泛。钨合金方块做为配重能够弥补摆动、重量转移、失衡和振动等情况,形成或改变重心,确保最佳平衡性。如飞机配重、潜艇配重、赛车配重、武器配重、运动器材配重等。

在军事方面钨合金方块可作为穿甲弹弹芯填充材料,弹芯是穿甲弹的主体也是关键部位,钨合金一种致密金属不仅密度大而且硬度超凡,是制造硬芯弹药的主要材料。因为钨合金方块有很好的抗拉强度,所以对于穿甲弹的性能有很大的提高。

钨合金还可用于武器的配重,可以减小重型武器的后坐力,保护枪管遭到撞击时不会影响射击的精确度。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金电镦块

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 18:13

- 作者:meijin

- 点击数:754

镦粗是指用压力使坯料高度减小而直径(或横向尺寸)增大的工序。这是塑性成形工步中最基本的成形方式。发动机气门材料的生产,目前较广泛地采用镦模锻工艺,作为镦粗用的镦块将承受着高温和高压力的持续作用,其工作条件不仅要求镦块材料具有良好的导电、导热等物理性能,还应具有较高的高温强度、硬度的抗氧化性能。同时,由于镦粗过程是一个断续的周期性作业,故镦块材料还将承受着热疲劳应力的反复作用。汽车等运输工具的速度越来越高。发动机的燃气温度也越来越高,致使气门材料处在更恶劣的条件下工作,这就要求气门材料具有更高的耐高温、耐磨性能。要求采用更高高温性能的耐热合金钢制备发动机气门阀门。

电镦发动机气门用镦块材料要求具有高的高温硬度,同时保持一定的韧性和可加工性。为了制造出高性能材质的镦块,在合金中增添高熔点金属能满足要求,钨是高熔点金属中熔点最高的金属,且导热率高,在高温下具有较高的强度和硬度,是理想的热加工模具材料。提高合金的高温硬度,钨是最为理想的材料。钨为基的铜—钨合金,具有良好的导电导热性能,由于钨的含量达80%,还有较好的高温性能。实验表明钨合金砧块钨、镍、铁系钨合金最理想,含钨的质量分数在90%-95%时,其使用寿命最佳,当含钨量低于此值时,则钨合金的红硬性、耐磨性还不理想;当含钨量高于此值后,则合金的韧性降低,脆性提高 ,易产生龟裂现象,均降低镦块的使用寿命。高比重钨合金符合镦块材料的要求,具有高强度和高温硬度,抗变形能力强,同时具有一定的导热和导电能力。实践中数据证明,在气门生产中,以钨合金镦块替换原有镦块,使用两年多后,达到每个镦块的电镦寿命超过10万件,提高了20倍以上,仅电镦材料费一年可比原来节约80%,经济效益明显。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |