钨合金飞镖的选择

- 详细资料

- 分类:钨业知识

- 发布于 2015年6月23日 星期二 18:04

- 作者:jiayao

- 点击数:1268

钨合金飞镖

- 详细资料

- 分类:钨业知识

- 发布于 2015年6月23日 星期二 17:58

- 作者:jiayao

- 点击数:1482

硬质合金铰刀使用问题 (2)

- 详细资料

- 分类:钨业知识

- 发布于 2015年6月23日 星期二 15:20

- 作者:lucy

- 点击数:1368

内孔不圆

内 孔不圆也是使用硬质合金铰刀时会遇到的问题。造成此种孔径不合格的原因主要包括:硬质合金铰刀设计时刀体过长但刚性不足,从而使其在铰孔中发生振动。其次 铰刀的主偏角过小或者铰刀刃带偏窄,铰孔余量偏小等也是产生内孔不圆的影响因素。主轴轴承松动,导向套缺失或者导向套与铰刀之间的间隙偏大,铰出的内孔也 不符合要求。

铰孔精度差

影响硬质合金铰刀的铰孔精度的主要因素包括导向套和主轴轴承。若导向套的精度不佳,过长或过短,或在安装时距离工件太远以及使用磨损的导向套进行铰孔加工都会损害铰孔位置的准确性。其次主轴轴承松动也会造成铰孔精度偏差。

硬质合金生产商、供货商:厦门中钨在线科技有限公司

产品详情查阅:http://tungsten-carbide.com.cn/Chinese

订购电话:0592-5129696 传真:0592-5129797

电子邮件: sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨新闻、价格手机网站,3G版:http://3g.chinatungsten.com

钼新闻、钼价格:http://news.molybdenum.com.cn

关注微信公众号“中钨在线”,了解每日最新钨钼价格

硬质合金铰刀使用问题 (3)

- 详细资料

- 分类:钨业知识

- 发布于 2015年6月23日 星期二 15:20

- 作者:lucy

- 点击数:1503

内孔表面粗糙

在 使用硬质合金铰刀进行铰孔加工时常见的另一个问题是加工件内孔表面粗糙。造成此问题的主要原因是由于切削速度,切削液,主偏角以及铰孔余量等方面的选择不 合理。在铰孔加工时,切削速度应注意不能过高,其次要保证切削刃口在同一圆周上及主偏角不应过大。铰孔余量的控制也是需要考虑的问题,过大,过小或不均匀 都会使加工件的局部表面未加工到。在切削过程,切削刃的状况也决定着最终的内孔表面成效,如果刃口不够锋利或者表面较粗糙。刃口排屑不畅以及铰刀磨损过度 也是影响内孔表面完成情况的另一原因。

刃齿崩刀

当硬质合金铰刀的切削刃摆差过大时,容易造成切削负荷不均匀从而使得铰刀产生刃齿崩刃的危险。同时铰孔余量过大或者铰刀主偏角过小,加工件材料硬度太高等也是刃齿崩刃的主要原因。为了防止铰刀刃齿崩刃还需注意及时清除切屑以及刃磨时的保护。

硬质合金生产商、供货商:厦门中钨在线科技有限公司

产品详情查阅:http://tungsten-carbide.com.cn/Chinese

订购电话:0592-5129696 传真:0592-5129797

电子邮件: sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨新闻、价格手机网站,3G版:http://3g.chinatungsten.com

钼新闻、钼价格:http://news.molybdenum.com.cn

关注微信公众号“中钨在线”,了解每日最新钨钼价格

硬质合金铰刀使用问题 (1)

- 详细资料

- 分类:钨业知识

- 发布于 2015年6月23日 星期二 15:19

- 作者:lucy

- 点击数:1514

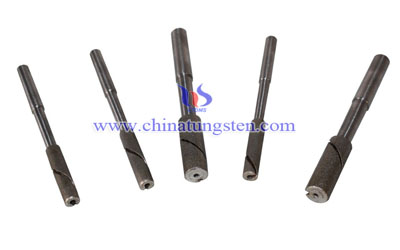

硬质合金铰刀是配有一个或多个刀齿的旋转精加工刀具,可用于已加工孔的表面金属的切除或者扩孔使用。它既可手动操作也可以安装在钻床上使用。

在铰孔加工的过程中,若为合理运用或设计硬质合金铰刀易产生以下使用问题,

孔径缩小

产生铰孔孔径缩小的主要原因包括硬质合金铰刀外径尺寸的设计值偏小或铰刀的主偏角设置过小。铰孔过程中如果切削速度太慢或者进给量过大也容易造成孔径缩小。同时切削液的选择不当也是此问题产生的可能因素。特别地,在铰钢时,如果铰刀不够锋利或者余量太大,造成弹性恢复也会使孔径不合格。在刃磨时及时将磨损部分磨掉可以有效避免孔径缩小的问题产生。

硬质合金生产商、供货商:厦门中钨在线科技有限公司

产品详情查阅:http://tungsten-carbide.com.cn/Chinese

订购电话:0592-5129696 传真:0592-5129797

电子邮件: sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨新闻、价格手机网站,3G版:http://3g.chinatungsten.com

钼新闻、钼价格:http://news.molybdenum.com.cn

关注微信公众号“中钨在线”,了解每日最新钨钼价格