粉末性质对钨铜电极材料致密度的影响

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月10日 星期四 16:00

- 点击数:842

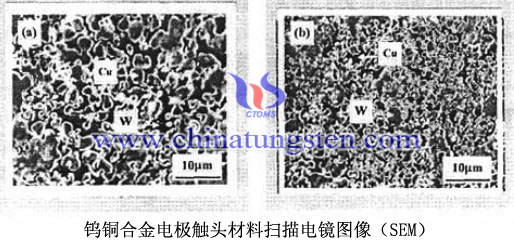

颗粒的粒径越小,它的比表面能越大,烧结致密的驱动力也就越大,因此钨、铜颗粒粒径越小就会使得钨铜合金电极越致密,并且颗粒的粒径对材料的组织形貌也有着一定的影响。下图为钨铜合金电极触头材料扫描电镜SEM的显微图像:

上图中的(a)为我国自行研制的钨铜W-Cu电极触头材料的显微组织,而(b)为国外钨铜W-Cu电极触头材料的显微组织。从两幅图的对比中我们不难看出两者和存在着较为明显的差异。国外的钨铜电极触头中钨W颗粒分散均匀,铜Cu基体均匀分布在钨W骨架间隙,两种金属具有良好的浸润性;而国内自制的钨铜电极触头的钨W颗粒较为粗大,分布不够均匀。触头材料组织上的差异主要与使用钨粉的粒度有关。钨粉粒度对钨铜合金的性能有着显著的影响。研究发现,随着钨粉粒度的减小,腐蚀速率降低,但是若钨粉太细,粉粒间容易产生聚集,从而导致钨骨架的通道闭合或堵塞,铜液熔渗不足或不能有效地补缩,引起成分偏析、闭孔、孔隙和富铜区等缺陷。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵生产过程中的除锡工艺-控制碱分解条件

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月10日 星期四 09:42

- 点击数:819

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵生产过程中的钨锡分离现状

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月10日 星期四 09:34

- 点击数:891

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

成型工艺对钨铜电极材料的影响

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月09日 星期三 15:55

- 点击数:803

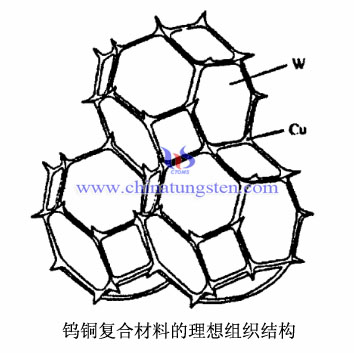

有研究表明,作为电极材料的钨铜复合材料理想结构应具有较高的致密度,弥散均匀的钨颗粒形成连续骨架,而凝固的铜围绕钨颗粒间(包括间隙电荷烧结颈侧隙),呈连续网络分布,下图为钨铜复合材料的理想组织结构。

形成的钨骨架决定了热膨胀系数(Coefficient of Thermal Expansion, CTE)数值主体的变化,网络铜有助于热导率(Thermal Conductivity, TC)的提升,是一种较为理想的稳定结构,该结构具有理想的高致密度。因此,钨铜复合材料的致密化不仅影响材料的强度,还直接或间接决定了材料的一些其他的性能,这就使得对烧结工艺和成型工艺的研究变的至关重要。此外,在烧结过程中,诸多的工艺参数都对钨铜合金电极材料的致密度有着重要影响,如粉末性质、压力、温度、升降温速率、保温时间、润滑剂的添加等等都可能称为影响的相关因素。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

不同换向时间对钨铜电极粉末物相的影响分析

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月09日 星期三 15:52

- 点击数:819

通过钨铜复合粉末的X射线衍射图可以发现,钨铜复合粉末经高能球磨,粉末颗粒的组织结构发生了明显的变化,换向时间越短的钨铜复合粉末的衍射峰强度比换向时间长的钨铜复合粉末的衍射峰强度要高,也说明了换向时间较短的钨铜复合粉末结晶更好。再从不同换向时间下复合粉末的晶面间距和衍射角来看,随着换向时间的减小,球磨的效率得到了提高,使得原子扩散效率增加。

晶粒发生细化并伴随固溶现象的产生。在固溶过程中有少量的铜Cu扩散进入到了钨W相中,形成了固溶体,使晶面间距增大;但随着换向时间的减少,残余应力增大,使得晶面间距逐渐变小。这说明固溶度影响和残余应力影像中,残余应力的影响起了主要作用。这是由于在高能球磨的过程中,钨铜复合粉末在磨球轧制、碾压和剪切等强冷加工过程中,产生了剧烈的塑性变形,克里发生了极大的应力和应变。在晶粒内形成了大量的位错、畸变等微观缺陷,而微观应变的增加,位错的大量缠结,又进一步促使胞状亚结构的形成并导致晶粒尺寸减少。同时由于颗粒内部大量的晶体缺陷,使原子活性和系统内储能升高,促进固溶体的形成。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

单斜仲钨酸铵慢速热分解过程的研究

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月09日 星期三 11:16

- 点击数:799

单斜仲钨酸铵慢速热分解过程的研究

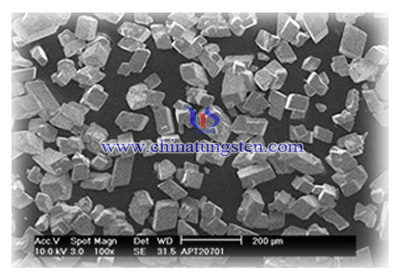

仲钨酸铵是钨的初级制品,是制造钨制品、硬质合金的重要原料,是我国重要的出口商品之一,也是国际钨市场的主要贸易商品。我国有优质的黑钨精矿为原料,采用先进的冶炼生产工艺,生产的仲钨酸铵杂质含量低,纯度高,物理性能和加工性能好,质量在国际上处于领先地位,在国际市场上享有较高的声誉,畅销日本、美国、西欧等国家和地区。美国等发达国家的一些用户免检购得我国的仲钨酸铵直接用于生产钨粉和碳化钨粉,深受外商的青睐。国内外对于仲钨酸铵热分解过程有一定的报道。

但是,迄今为止,对单斜仲钨酸铵热分解过程中各个阶段粒度及比表面积的变化还很少有报道。因此,本试验研究了单斜仲钨酸铵慢速热分解过程中各个阶段粒度及比表面积的变化,对制备所需粒度的氧化钨具有一定的指导意义。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵粒度控制与粗晶生产浅述

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月09日 星期三 11:13

- 点击数:808

仲钨酸铵粒度控制与粗晶生产浅述背景

钨的粉末冶金中,为克服粉末的不均匀性,过去工厂研究部门多着重钨氧化物(黄钨、蓝钨)在氢还原工序中控制氢气流量、露点、温度,改变通氢方式,添加掺杂剂控制粉末粒度或由卤化物制取各种粒度和微细钨粉。除卤化物能获得均一粒度钨粉外,要由APT制取生产工艺,均一粒度APT的制取和研究与国外比国内已取得一定成果。本文结合我国钨酸铵蒸发制取APT设备的特点,就钨酸铵溶液沸腾蒸发结晶制取APT的工艺过程,在微还原氨气氛中利用溶液的过饱和介稳区概念,加晶种诱发成核,控制晶粒生长速度,同时改变杂质Si、P、As、Mo在晶体与母液中的分配比,达到净化杂质提高APT纯度的目的。并描述加晶体、补加溶液蒸发结晶工艺,浅谈制取均匀APT、粗晶APT工艺过程及原理。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

不同换向时间对钨铜电极粉末粒度的影响分析

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月08日 星期二 16:16

- 点击数:783

通过改变高能行星球磨机的换向运行周期,分析其对钨铜电极粉末粒度的影响。通常情况下,行星式球磨机连续运转定时时间为1-999min,正反换向运行周期为1-99min。为了达到最佳的球磨效果,转速、球磨时间、配球(大小、搭配等)以及试样本身的大小、量的多少和添加的辅料等参数都要选择恰当。

通过扫描电镜(Scanning Electron Microscope, SEM)观察不同换向时间下的钨铜复合粉末,可以看出钨铜复合粉体颗粒呈不规则形状,表明随着换向时间的减少,粉末的晶粒度越来越小,并且出现团聚的现象。其中换向时间越短的钨铜复合粉末团聚现象更为明显。钨铜复合粉末为等轴结构,磨球与磨球、磨球与罐壁之间的碾压、轧制和冷镦作用下,随着换向时间的减少,钨铜W-Cu粉末在塑性变形、冷焊作用下形成片状的复合粉末。此外,由于加工硬化和微观应变的增加,复合粉末的塑性下降,导致其断裂细化,断裂后的颗粒又不断地重复冷焊和发生再断裂,钨铜颗粒混合也更加均匀,复合粉末变为更为细小均匀的颗粒。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

不同球磨时间对钨铜电极粉末物相的影响分析(三)

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月08日 星期二 16:10

- 点击数:839

经过高能球磨方法处理后的粉末,通常会引入严重的晶格畸变、高密度缺陷和纳米级的精细结构,使粉末体系的热力学和动力学特征与常规固态反应不同,具有偏离平衡态的属性,其中包括:1.有效晶粒尺寸连续下降和峰位置的移动,其可能导致非晶合金最终的形成;2.反应组元衍射峰强度逐渐下降,非晶系的宽峰强度逐渐增强;3.前期形成的中间产物(金属间化合物)被进一步球磨后,导致中间产物非晶化。总的来说,钨铜粉末在球磨过程中经过反复形变、冷焊和撕裂处于极高的畸变储能状态,也形成交替的层状结构和超细显微结构,随着时间的延长,各组元X射线衍射位置不变,强度减弱。

实际上,平衡条件下固溶度很小或互不固溶的元素,在高能球磨后有可能互溶甚至形成饱和固溶体。其中有如下几种原因:1.球磨初期形成的高密度位错,其应力场提高了元素粉末的自由能,形成合金化主要驱动力;2.在高能球磨后形成的纳米晶具有高的晶界体积分数,晶界处储存大量过剩的热焓;3.相界面能量也是驱动合金化和使系统约束在单相亚稳定的重要因素;4.精细的复合层状结构,在进一步球磨时断裂成小碎片,其尖端具有小至1nm的曲率半径,其表面张力也可驱动原子固溶。

因此,研究学者认为溶质原子固溶有两种形式,其一是进入溶剂晶格,导致点阵常数变化;其二是纳米晶溶剂提供大量的晶界,相当部分溶质原子偏聚在晶界,使处于晶界的原子丧失衍射特征,从而在X射线及电子衍射谱下呈单相结构,显然此时溶质与溶剂原子并非处在最邻近的状态,即亚互溶状态。

更多不同球磨时间对钨铜电极粉末物相的影响分析相关内容请参考以下链接:

http://news.chinatungsten.com/cn/tungsten-information/81081-ti-10450

http://news.chinatungsten.com/cn/tungsten-information/81082-ti-10451

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

APT市场的竞争要求我们规范市场、强化自律

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月08日 星期二 09:20

- 点击数:836

近几年,我国钨冶炼行业经济效益滑坡,价格下跌,陷入低谷。主要原因一是重复建设得不到遏制,生产能力过剩与装备、工艺水平低。二是由于产品严重供过于求,不少企业为了维持日常生计, 保住市场或抢占市场的一席之地, 不惜血本地牺牲企业的长远发展利益, 有的甚至慷国家之慨, 不得不走接近成本或低于成本抛售产品的痛苦一步, 进行价格大战, 陷入恶性竞争的“怪圈”之中, 从而导致绝大多数钨冶炼加工企业生产经营陷入举步维艰的境地。市场经济是法制经济, 法制经济要求市场主体的经济行为受法律约束和规范。同时, 市场经济又是竞争经济, 竞争经济要求竞争主体必须依法竞争, 公平竞争, 有序竞争, 任何离开法律约束的恶性竞争、无序竞争都是市场经济所不允许的。

当前APT市场的竞争是极不正常的, 蒙受经济损失的是我们自己, 建议政府主管部门采取果断措施进行必要的干预。首先, 国家要采取措施对资源实行高度集中统一管理, 对钨资源进行限采、限产, 维护市场秩序, 限制各种不正当的经济行为, 保护好环境和资源。第二,压缩过剩的生产能力, 关闭、淘汰一批能耗高、质量差、污染严重、装备工艺落后、扭亏无望的小厂, 为优势企业创造发挥生产能力的市场空间和良好的投资环境, 促进钨冶炼加工业向集团化方向发展, 提高我国钨业的整体竞争能力。第三, 要依据有关法律、法规和国家计委、经贸委关于行业自律价的有关规定, 采取坚决有效的措施, 制止竞相降价和压价倾销行为, 维护正常的市场竞争秩序。第四, 加速产品升级, 优化出口产品结构, 减少APT等钨初级制品的生产量和出口量, 增加附加值高于APT2~2. 5 倍的钨粉、碳化钨粉再加工产品的生产量, 迫使外商购买我国的钨粉、碳化钨粉, 以提高出口效益。第五, 在加强行业价格自律过程中, 尤其要加强市场监督调控的力度, 国家具有权威性的行业主管部门要出面对我国APT等初级制品出口市场进行有效的调控监督, 并最终达到“限产保价, 统一出口, 规范市场, 强化自律”的新局面, 以促进我国钨市场的健康发展。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |