大型集装箱检查系统

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 18:02

- 作者:meijin

- 点击数:1945

集装货物/车辆检查系统是海关港口急需的检测设备之一。目前国内外港口对集装货物的检查主要采用开箱检查或辐射成像的方法。开箱拆货检查时间长、日检量低、检查成本高。对辐射成像而言,国内外现在已经研制出用加速器或钴-60做辐射源的大型集装货物/车辆检查系统。

进出口货物品种日益丰富,形成了钢材、煤炭、废纸、纸浆、木材、石材等特色货种的转运中心,对放射性检测的要求越来越高。使用钴-6做辐射源大型集装箱检查系统属于大型放射性检测系统,近年来在我国较大的港口码头开始普及。这种仪器由大容量塑料闪烁体和信号探测分析系统组成,该系统对过往的集装箱、大型车辆、行李物品等进行放射性物质实时监测,实现对异常的放射性同位素夹带实时联动预警的功能,基于特征谱分布动态扫描和甄别的人工核素识别技术,能够有效地降低系统的识报率和漏报率,由于其探测器面积大,不间断扫描时检测,极大地提高了检验检疫和通关速度。

由于钴-60是人造放射性同位素,是β衰变核素,会发射β-和γ射线,有极强的放射性。因此,在大型集装箱检查系统中同时大量运用了鎢合金屏蔽件来屏蔽辐射源对人体造成的伤害。防辐射能力和屏蔽材料密度有关,密度越大屏蔽性能越好。鎢合金材料具有高的密度和原子序数,作为理想的防辐射材料具有很多优势,吸收射线能力强、比重大、强度高、具有良好的可焊性和加工性、无毒環保,综合的优异性能使得鎢合金成為大型集裝箱檢測設備射線防護障蔽的最佳选择。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金多叶光栅叶片

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 17:58

- 作者:meijin

- 点击数:1842

多叶光栅系统主要用于放射医疗中控制X射线的方向和辐照范围,作用是替代手工制作的不规则铅挡块,在治疗过程中,由计算机控制多叶光栅系统各个叶片的运动,形成临床所需的不规则形状射野进行照射。多叶光栅系统由120个钨合金光栅叶片组成,其中叶片的制造材料采用钨合金材料,这比用铅做的挡板叶片产生的危害要小得多。

多叶光栅系统广泛运用在放射医疗技术中,主要基于钨合金对放射性物质的屏蔽效应。钨合金是一种高致密金属材料,研究证实高密度金属材料可对放射性物质产生屏蔽效应。由于金属钨对放射线有较强的防护性,所以目前多叶光栅叶片的材料多数都是由金属钨制成。整个多页光栅包括两组叶片,两组叶片相向排列安装于支架上,叶片可以在支架上移动,移动的方向与射线束轴线方向垂直,每个叶片都由步进电机独立驱动;由于在叶片之间为减少运动时的相互摩擦而留有适当的间隙,为减少放射线通过此间隙的泄露,还在两组叶片的下面各安装一个可移动的挡板,通过挡板的适当移动来遮挡泄露的放射线。为了防止相对应的两片钨叶在闭合实时发生碰撞,闭合的两片钨叶之间也留有微小的间隙,同样为了降低在此间隙泄露的放射线,也可以在与两组钨叶相垂直的方向再安排一族防漏挡板。

由于钨合金材料具有对各种射线的屏蔽本领高的优点,非常适合于对多叶光栅系统这一类空间分辨率要求高的场合,钨合金材料有着很高的密度减小了射线屏蔽件的尺寸,却不影响射线屏蔽效果,同时还具有无害环保的特性,在放射医疗技术中广泛运用。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金注射成形制品原料控制

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 16:43

- 作者:ruibin

- 点击数:1918

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

注射成型硬质合金粘结剂类型

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 16:46

- 作者:ruibin

- 点击数:1817

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

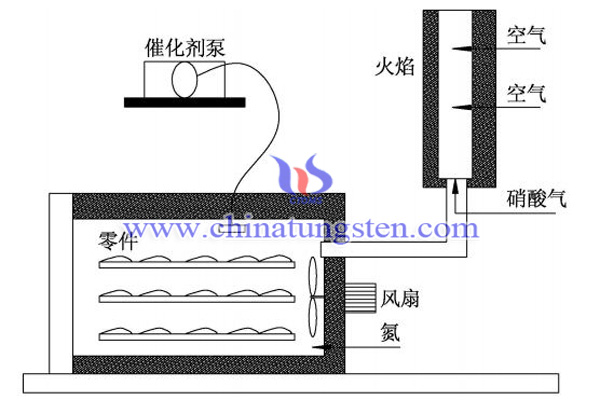

硬质合金催化脱脂炉

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月12日 星期五 16:41

- 作者:ruibin

- 点击数:1746

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |