真空镀膜机用钨加热子注意事项

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月22日 星期五 15:51

- 点击数:739

所谓真空镀膜就是置待镀材料和被镀基板于真空室内,通过钨加热子采用一定方法加热待镀材料,使之蒸发或升华,并飞行溅射到被镀基板表面凝聚成膜的工艺。真空镀膜机操作应注意事项:

所谓真空镀膜就是置待镀材料和被镀基板于真空室内,通过钨加热子采用一定方法加热待镀材料,使之蒸发或升华,并飞行溅射到被镀基板表面凝聚成膜的工艺。真空镀膜机操作应注意事项:

1.设备要经常保持清洁,特别是钟罩内各零部件,要定期用NaOH液清洗,不许有灰尘杂质和油污。

2.未经培训的人员不许单独操作设备。操作工必须严格执行镀膜机操作程序;操作工应该明白,操作顺序有一项失误,就可能导致损坏设备零件。特别是电离管极易烧坏。

3.开扩散泵前必须通水冷却。冷却水最好用经处理的软化水,防止循环水管路结垢,影响水冷却效果。如果自来水冷却,注意应定期(1~2年)用20%盐酸水清洗。操作时应带胶皮手套和眼镜。

4. PVDF薄膜的镀金属电极工作,不用烘烤程序。订购镀膜机时不用带此部分零部件。

5.转动调压器手轮时,动作要缓慢,不许用急速冲击动作操作方式工作,因为移动碳刷容易磨损和折断。

6.钟罩升降要注意安全,不许用手锤类硬工具撞击钟罩机座的结合面,防止划伤和冲击痕出现,影响钟罩与机座 结合面的密封效果。

7.注意经常检查真空泵内润滑油量,做到及时补足润滑油。扩散泵内用油和钟罩升降丝杠润滑要定期加油。

8.真空泵检修时要由有经验的维修钳工维修,零件拆卸和维修时不许用手锤敲击和刮刀修理零件。加润滑油和换油,一定要经过滤后再注入泵体内。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

矿用硬质合金发展趋势

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月22日 星期五 15:33

- 点击数:745

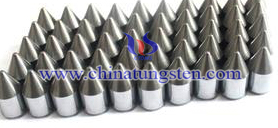

硬质合金材料除了在切削领域扮演着重要角色之外,在挖掘以及钻探行业也有着较为广泛的运用。矿用硬质合金的主要产品就是硬质合金球齿。其通过装配在矿用工具上利用钻压以及自身旋转所产生的冲击载荷破碎岩石。在凿岩过程中,钻头不但需要经受高频冲击载荷,还需要承受扭转、弯曲、拉伸以及压缩等多种复合应力的作用以及在高速回转碰撞的环境下经受岩石、矿水等工作介质的磨损与腐蚀。因此,矿用硬质合金工具对耐磨性以及韧性都有着极高的要求。

目前矿用硬质合金主要发展趋势包括双晶结构、双粘结相结构、蜂窝结构以及低钴粗晶硬质合金三类。双晶结构硬质合金也被称为非均匀晶粒硬质合金,由于其在WC晶粒分布曲线上具有两个峰值,故又被称为双峰结构硬质合金。其中粗晶WC结构提供良好的塑性与韧性,一定比例的细晶WC则提供高的耐磨性;双粘结相结构硬质合金与普通结构硬质合金相比在显微结构设计方面具有更大的自由度(包括硬质相尺寸、硬度、韧性、体积率以及基体的强度与韧性)。其可通过显微结构和性能的单独控制来匹配所需的各项性能;蜂窝结构硬质合金是通过成分结构与性能设计,使合金中既有低钴细晶组织,又有高钴粗晶组织且呈蜂窝结构;低钴粗晶硬质合金的结构设计原理是:WC晶粒较粗,比表面积较小,使合金中Co层增厚,从而提高合金的冲击韧性;合金中Co含量的减少及WC含量的增加,使得合金的耐磨性提高。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

切削刀具用硬质合金发展趋势

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月22日 星期五 15:27

- 点击数:647

随着难加工材料越来越多以及数控机床的普及和发展,对于切削工具要求也越来越高,尤其是在对切削精度、切削效率、可靠性以及专用化等方面。传统刀具材料已经难以满足现代制造业提高效率和降低成本的需要,硬质合金材料因其独特而优异的性能逐渐在切削领域占据了主导地位。硬质合金材料主要由硬质相WC以及粘结相Co构成,WC相主要负责贡献耐磨性,而Co相则承担则增强韧性的角色。但是,耐磨性与韧性是一对难以协调的矛盾,耐磨性强则相应的韧性变弱,反之亦然。为了平衡这一矛盾,相关研究人员也进行了深入的研究,通过强化粘结相、热处理、表面涂层以及功能梯度结构等方法制备出多种新型硬质合金,使其同时具备高韧性和高耐磨性。

目前硬质合金切削刀具主要发展趋势包括功能梯度结构、高钴细晶结构以及涂层硬质合金三类。功能梯度结构硬质合金是基于FGM(Functionally Graded Materials)原理,改变传统硬质合金微观结构的分布,使成分或组织在一维空间、二维空间甚至于三维空间形成梯度结构。其可显著提高刀具的切削效率以及延长刀具使用寿命;高钴细晶硬质合金,顾名思义就是含Co量较高,而晶粒度较细。细晶硬质合金的致密度、硬度及强度都显著高于普通晶粒硬质合金,再适当提升Co含量,不但能满足现代加工业以及特种应用领域对新材料的加工需要,尤其适用于制造高负荷、高应力磨损以及锐利的精密模具和工具;涂层硬质合金则是在原有基体上通过CVD(Chemical Vapor Deposition)、PVD (Physical Vapor Deposition)等方法沉积一层极薄的耐磨层,以提高基体的耐磨性。且该涂层可根据实际工作所要求的性能进行不同元素的组合添加,可以实现单层多元素以及多层涂层。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

TIG焊中钨电极rim现象的研究

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月21日 星期四 16:58

- 点击数:789

在TIG焊(钨极惰性气体保护焊),钨电极在大电流、氩气保护效果不好的情况下容易发生凸缘现象,即在电极尖端附近出现凸缘或者圆环(rim)。rim会阻碍氩气的流动和电极表面稀土氧化物的迁移,加剧电极的烧损,破坏电极的稳定性。

在相同条件下,对W-La2O3、W-Y2O3和W-CeO3三种电极进行rim试验,W-CeO2最早出现rim,其次是W-Y2O3,最后是W-La2O3。另外,氩气流量、电弧长度也会对rim产生一定的影响。

氩气流量的影响:试验中,电极弧长为3mm,电流为160A,起弧电压为76V。通过改变氩气的流量发现,氩气流量越小,rim出现的时间越短。

电弧长度的影响:试验中,氩气流量为3L/min,电弧电流为160A,电弧电压为76V。通过改变电弧的长度发现,电弧长度越长,rim出现的时间越短。

观察电极的SEM照片发现,电极从尖端后根部被分为3个区域,A区域粗糙,B区域光滑,C区域粗糙。而rim出现的位置一般在C区域与B区域之间。这个区域枝晶结构,说明rim的长大方式是以枝晶方式进行的。

在电弧燃烧的过程中,在电弧和电阻热的共同作用下,电极表面的钨一方面会出现熔化和蒸发,另一方面会发生重结晶,通过枝晶的长大方式从电极表面向外部生长。在C区域,由于钨重结晶长大的速率大于钨熔化和蒸发的速率,因此会出现rim现象。另外一方面,焊接过程中虽然有氩气保护,但是还是存在少部分氧化性气体杂质,加上空气中氧分子的侵入,电极表面的钨会在温度较低的C区域氧化生成钨的氧化物。这些氧化物在高温下会发生分解,在重结晶枝晶上沉积,最终形成了rim。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

HWCYL20钨电极的焊接性能

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月21日 星期四 16:53

- 点击数:601

随着科学技术的发展和人类环保意识的提高,近年来,人们研究了多种新型电极材料来代替钍钨电极。在60年代,苏联就开始新型材料的研制。中国在1973年,研制出了W-CeO2电极材料。80年代后期,日本推出了系列的单元稀土电极,包括W-Y2O3、W-CeO2和W-La2O3等。而复合稀土电极是在90年代推出的,通过添加多种稀土氧化物制得的复合电极具有优良的焊接性能。

HWCYL20钨电极的成分主要有0.4wt%La2O3,0.4wt%CeO2和1.2wtY2O3和氧化钨。将三种稀土硝酸盐溶液与蓝钨粉末混合,干燥还原后,制得三元稀土钨粉末。再通过压制、烧结、锤锻、退火、拉丝和磨削制得不同直径的HWCYL20电极。

通过分析三元稀土钨粉末的SEM照片发现,粉末的Fisher粒度大约为1.7um,粒度较小,这主要是因为稀土元素有利于抑制钨晶粒长大。钨电极经过烧结后,稀土氧化物颗粒作为第二相均匀分布在钨基体中。稀土氧化物颗粒尺寸为1~2um。经过焊接后,电极中稀土氧化物颗粒尺寸没有发生明显的变化。

对比Ø1.6mm的HWCYL20电极和钍钨电极焊接性能发现,HWCYL20电极经过焊接测试后其尖端附近表面枝晶突起,损害了电极的起弧和焊接性能。在高倍镜下发现电极尖端表面形成了凹陷。而钍钨电极的尖端变钝,严重影响了电极的起弧性能,烧损严重。另外,HWCYL20电极的电子逸出功是2.76eV,烧损量是钍钨电极的50%。由此可知,HWCYL20电极具有较好的焊接性能。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜粉末冷等静压工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月21日 星期四 15:06

- 点击数:813

与热等静压HIP(Hot Isostatic Pressing)工艺相对的还有冷等静压CIP(Cold Isostatic Pressing)工艺,其一般是在常温下对密封于塑性模具中的物料的各个方向同时进行均匀施压,多用于粉末状的金属或非金属材料的成型,为后续的烧结提供预压坯。钨铜合金是由W和Cu两种互不相溶且理化性能差别较大的金属组成的假合金,用常规方法难以制备,必须通过粉末冶金PM工艺才能制取。根据传压液体的不同,冷等静压包括湿袋法以及干袋法等静压以及软模压制。常规模压法由于粉末与粉末间、粉末与模冲和模壁间存在一定的摩擦力,使得压制过程中力的分布和传递发生一定的改变,也同时造成了压坯各部分密度和强度分布不均;相比之下,冷等静压工艺成型压力更为均匀,其能保证在较低的压力下压坯具有均匀的密度和完整的形状,且模具损耗小、成型效率高。

此外,需要注意的是在冷等静压的过程中控制加压速度也是影响压坯密度的重要因素。其不仅影响到粉末颗粒之间的摩擦状态和加工硬化程度,还会影响气体逸出的情况。若加压速度过快,气体不易逸出,留在坯料里的气体相对较多,在后续烧结过程中就会相应地留下难以消除的孔隙或气孔。除此之外,加压速度过快会使得粉末内部聚集较大的内应力,卸压后导致压坯发生弹性后效。因此,在压制过程中降低加压速度、适当延长保压时间可使压力传递充分,粉体间的空气有充分的时间逸出,利于压坯密度分布和有效避免了弹性后效。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜材料新型加工工艺—热静液挤压

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月21日 星期四 15:03

- 点击数:649

钨铜材料由钨和铜两种金属构成,其具有钨和铜金属的所有优点,如高强度、高硬度、优良的耐磨耐蚀性、耐电弧烧蚀能力、抗熔焊性、良好的导电导热性等,被广泛运用于一些高压开关、真空开关电触头、电火花加工电极、电阻焊电极以及等离子电镀电极等领域。另外,在微电子领域,如大规模集成电路和大功率微波器件作为基片、嵌块、连接件和散热元件,钨铜材料可以有效减少因散热不足和线膨胀系数差异所产生应力的现象,延长了电子元件的使用寿命。

由于钨和铜两种金属互不相溶,因而只能通过粉末冶金的方法进行制备。在此基础上还出现了许多新的制备工艺,如机械合金化法、氧化物还原法、热压梯度法、热化学法、注塑成型法、活化液相烧结法、电弧熔炼法、纤维强化法、热等静压法、复合粉末共还原法等。但是这些方法都在一定程度上存在一些缺陷。而热静液挤压是在四柱式液压机上完成的,模具采用三层预应力套组合凹模,同时采用外层加热圈和陶瓷加热管对模具进行预热。随着烧结温度升高,烧结坯相对密度增大,微量活化剂Ni加入有助于烧结坯相对密度的提高。温度的升高改善了铜液对固相钨的润湿性,有利于铜液充分铺展在钨晶粒表面上,降低颗粒重排过程的阻力,提高致密化速度;另外,随着温度的升高,铜液的粘度下降,有利于提高铜液在毛细管力作用下的流动速度,从而促进了致密化进程。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

真空电镀用钨加热子的重要工序——上架落架

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月21日 星期四 12:00

- 点击数:694

真空电镀用钨加热子上架操作要点:

1.上架前先检查底油上油质量,不合格的需用#617天那水清洗再重新上油;

2.夹持要稳固,保证啤件在真空室内旋转时不会掉落甩出;

3.啤件的装挂位在电镀后会留痕迹,另外夹持力过大啤件可能变形,故可保留水口/浇道作为装挂位,在电镀后再其除去;

4.上架过程中不得触摸啤件要电镀的有效位置,以免留下指印污痕影响电镀效果;

5.笼架保持清洁,要定期洗擦。

落架操作要点:

1.小心取下,不要刮花;

2.摆放整齐,隔层用干净纸垫好;

3.胶盆要盖好,防灰尘。

上面油 & 烘干固化

面油作用:在镀膜上加一层涂料保护(透明)膜以消除针孔使镀层加固,提高镀层的耐磨性和接触性,另外一个作用是使染色工序成为可能。

操作注意:上面油要特别注意上油均匀到位且不聚油,一般需用海绵类物渗吸去表面多余面油。

染色 & 烘干

染金色---使镀膜外观呈珼镀金色的效果。烘干/固化条件:温度60-65℃,时间30min。

1. 配染色液:一般用300份水配1份色粉。

2.保持染色液70℃恒温,通入气流搅动令染色液均匀无沉淀;

3. 染色时间:3 ~ 12s,之后用清水清洗两次;

4. 出现色差时,从温度、时间及染色比例来调整;

5. 染色件外观要求:色对签办且色泽均一,无起点,不脱模光泽好,无刮花。烘干:温度70℃, 时间30 ~ 40min。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

WO3提升Pt系催化剂的性能

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月20日 星期三 17:30

- 点击数:706

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

不同WO3掺杂量对甲醇氧化的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月20日 星期三 17:27

- 点击数:657

直接甲醇燃料电池(Direct Methanol Fuel Cell,DMFC)属于质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC),它直接使用甲醇水溶液或蒸汽甲醇为燃料供给来源,而不需通过甲醇、汽油及天然气的重整制氢以供发电。直接甲醇燃料电池 (DMFC) 具备低温快速启动、燃料洁净环保以及电池结构简单等特性,而得到广泛研究。

直接甲醇燃料电池(Direct Methanol Fuel Cell,DMFC)属于质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC),它直接使用甲醇水溶液或蒸汽甲醇为燃料供给来源,而不需通过甲醇、汽油及天然气的重整制氢以供发电。直接甲醇燃料电池 (DMFC) 具备低温快速启动、燃料洁净环保以及电池结构简单等特性,而得到广泛研究。WO3+xPt-H→HxWO3+xPt

HxWO3→xH++xe-+WO3

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

抑制剂对硬质合金球齿性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月20日 星期三 15:09

- 点击数:654

理论上说,烧结体的晶粒度越小,材料的硬度也越高;而材料的断裂强度会随着硬度的增大而增大。为了提高硬质合金球齿WC-Co的硬度和强度,在烧结过程中必须通过优化烧结工艺以及添加适当的晶粒生长抑制剂来抑制晶粒的长大。硬质合金粉末烧结过程中常用的抑制剂有TaC、MoC、Cr3C2、VC、NbC等,其可以作为单一添加剂也可按一定比例组成复合型抑制剂。此外,还有研究人员将难熔金属碳化物加入到富Co基体中,并将所形成的固溶体作为抑制剂。其能显著降低基体熔点,在液相Co中形成稳定的金属/非金属原子团,而该原子团的存在会阻碍W、C原子从一个晶粒向另一个相邻晶粒的液相迁移,从而进一步降低WC晶粒的长大速率。

稀土元素也可作为晶粒长大抑制剂,其也能在烧结过程中抑制晶粒长大并提高硬质合金球齿的各项性能。与常用的抑制剂一样,稀土元素也有许多,如Y、La、Nd、Pr、Ce,其添加形式也可以是稀土金属、氧化物以及混合稀土。稀土元素的主要作用在于:1.性质较为活泼,对O、S、N、C等元素亲和力较强,因而硬质合金球齿中的这些杂质元素形成稀土化合物质点并分布在晶界上。这也就有效地阻止了液态Co中的扩散溶解和WC相之间的晶界迁移,抑制了WC晶粒的不均匀长大;2.净化晶界以及去除杂质,稀土元素与杂质元素结合形成球形化合物,对粘结相起到弥散强化作用。在以上两种机制下,对硬质合金球齿的硬度、抗弯强度有显著的强化作用。与此同时,稀土元素还能有效降低硬质合金球齿的烧结温度,较好解决了控制晶粒长大和烧结致密化之间的矛盾。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |