二氧化硫影响三氧化钨SCR脱硝催化剂活性

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月21日 星期一 21:12

- 作者:chunyan

- 点击数:1151

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

浸渍法制备高效三氧化钨脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月21日 星期一 21:08

- 作者:chunyan

- 点击数:950

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

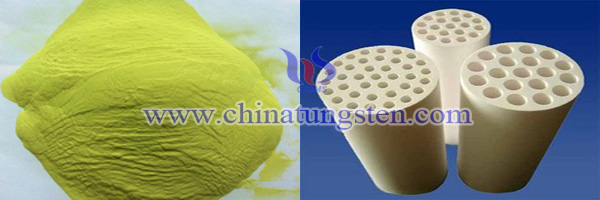

氧化钨无机陶瓷膜

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月21日 星期一 16:52

- 作者:Cristina

- 点击数:778

氧化钨无机陶瓷膜具有效率高,耐高温,运行可靠和化学稳定性好等一些列等优点,其应用前景十分广阔。氧化钨无机陶瓷膜与高分子有机膜比较具有以下特点:

1.氧化钨无机陶瓷膜孔径分布窄,其分布呈正态分布,误差±10%内的孔径占80%以上,如0.05um膜,0.049um-0.051um之间的膜孔径占所有膜孔径总数的80%,保证了所用膜处理效果的稳定性;这一点与有机膜有较大区别,有机膜一般是以截留分子量来表征膜孔径的,其孔径分布也一般以平均分布为主。

2.氧化钨无机陶瓷膜的孔隙率高,达35%-40%,保证了高的膜通量;

3.氧化钨无机陶瓷膜分离层结构更合理,分离层及支撑层共4层,孔径分别为5-10、1.0、0.6、0.2um,形成了真正意义上的梯度膜或称不对称膜,提高了膜的抗污染能力,起分离作用的分离层更薄,为20um厚,膜清洗也更简单方便;而有机膜一般均为对称膜,抗污染能力差,进膜需经过严格的预处理;

4.氧化钨无机陶瓷膜的强度大,膜层最高可耐压16bar,支撑体最高可耐压30bar,不易损坏,保证了使用膜处理时的效果及处理质量的稳定性;

5.氧化钨无机陶瓷膜具有高绝缘性能;

6.氧化钨无机陶瓷膜的使用寿命长,一般在5年以上,而有机膜的一般使用寿命为3~6个月;

7.氧化钨无机陶瓷膜的化学稳定性(pH使用范围为0~14)和热稳定性(最高可达400℃)均优于有机膜,可使用强酸、强碱和强氧化剂作为清洗剂,清洗再生更方便容易;并可直接进行蒸气杀菌。而有机膜一般均不能在高温、强碱或强酸、强氧化剂条件下运行。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

铯钨青铜的水热合成

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月21日 星期一 17:58

- 作者:xinyi

- 点击数:854

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜电子封装材料电导率影响因素

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月21日 星期一 16:37

- 作者:xiaobin

- 点击数:1065

除了洛氏硬度(HRB)的检测外,电导率的检测也是钨铜复合材料作为电子封装材料中必不可少的检测项目之一。它是反应电子封装材料导电能力的一个重要指标,也直接影响了电子封装材料的最终使用性能。其导电能力越强,电阻就越小,反之则电阻越大。对于硬度的检测来说,若钨铜复合材料发生过烧,其内部的铜Cu相会渗出并导致孔洞的出现,使得整体的硬度下降;但是铜Cu相的析出却能发生偏析现象,因而会使得硬度不会大幅度下降。以此为基础,相关研究人员总结出最有可能影响钨铜电子封装材料电导率的两方面因素,其一是含铜量,另一个就是孔隙率。

从理论上分析,钨铜W-Cu复合材料是由W相和Cu相组成,其中W相硬度以及熔点较高,电导率较低;Cu相则相反,其硬度及熔点较低,但拥有极其优良的电导率。因此可以推断钨铜电子封装材料的电导率取决于铜含量的多少,铜含量越高,相应的钨铜复合材料电导率也就越高。从化学中的能带理论分析,不同的金属由于其原子有着不同的价轨道和不同的原子间距,能带(空带)部分重叠,构成了一个未满的导带,所以具有金属性并且易导电。这样看来,只要存在着未充满的导带,无论其本身是未充满的能带,还是由于空带和满带相互重叠所形成的未充满能带,在外电场的作用下便会形成电子的定向流动,从而使得材料具有导电性。

在外界电场的干预下,价带内最外围的电子在不违反不相容原理的前提下获得额外的少许能量而到达能带内附近许多空的地方。与无序的热激发明显不同的是受电场激发的电子在与场相反的方向上获得动量,会在晶体内产生一种集体运动,从而形成电流。在钨铜复合材料中,由于其中的W原子和Cu原子均有这不同的价轨道和不同的原子间距,能带(空带)部分重叠,构成了一个未满的导带,所以它具有良好的导电性。对于呈二价的金属铜来说,其价带是满带,价带与较高的空带相交叠,满带中的电子能占据空带,所以导电性较好;而呈六价金属钨,其价带呈未满状态,导电能力明显不如铜相。这也很好地证明了钨铜电子封装材料的导电能力或者说电导率的大小取决于含铜量的高低。

另一个影响因素是孔隙率,孔隙缺陷的存在会对电子的运动起着一定的阻碍作用。因此,孔隙率越高,钨铜电子封装材料的电导率就越低。因为钨铜复合材料是由两种差别较大的金属组成的假合金,在W和Cu颗粒之间存在着大量的界面和孔隙。有实验表明,钨铜复合材料的电导率与其致密度呈正相关,致密度越低,电导率也越低。此外,烧结温度的控制同样重要,发生过烧时,钨铜材料的电导率会急剧下降。其主要包括两个原因,其一是内部的W相发生了较为严重的偏析和孔洞,而且作为导电的主要介质Cu相也发生了一定程度的偏析,使得其渗透至表面,内部的Cu含量水平降低,电导率随之降低。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |