钨合金辐射防护窗

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 19:06

- 作者:minghui

- 点击数:682

随着科技的发展,辐射技术被广泛应用于生物学研究、医学、工业以及农业等领域。辐射指的是由场源发出的电磁能量中,一部分脱离场源(以电磁波或粒子的形式)向远处传播,而后再返回场源的现象。根据辐射能量的高低及其对物质的电离能力,可将辐射分为电离辐射或非电离辐射。其中,辐射一般指的是电离辐射。电离辐射主要有α、β及γ辐射三种。α射线又称为α粒子束,是高速运动的氦原子核。α粒子由2个质子和2个中子组成;β射线是高速运动的电子流,其电离作用弱,但贯穿能力很强; γ射线又称γ粒子流,是原子核能级跃迁蜕变时释放出的射线,其波长短于0.01埃。γ射线具有很强的穿透力,工业上可用于工业探伤或流水线的自动控制。

随着科技的发展,辐射技术被广泛应用于生物学研究、医学、工业以及农业等领域。辐射指的是由场源发出的电磁能量中,一部分脱离场源(以电磁波或粒子的形式)向远处传播,而后再返回场源的现象。根据辐射能量的高低及其对物质的电离能力,可将辐射分为电离辐射或非电离辐射。其中,辐射一般指的是电离辐射。电离辐射主要有α、β及γ辐射三种。α射线又称为α粒子束,是高速运动的氦原子核。α粒子由2个质子和2个中子组成;β射线是高速运动的电子流,其电离作用弱,但贯穿能力很强; γ射线又称γ粒子流,是原子核能级跃迁蜕变时释放出的射线,其波长短于0.01埃。γ射线具有很强的穿透力,工业上可用于工业探伤或流水线的自动控制。

辐射虽然为人们的生活带来很多便利,但其所产生的辐射危害也需要被重视。如γ射线具有极强的穿透力。当人体受到γ射线照射时,γ射线可以进入到人体内部,与人体内部细胞发生电离作用,侵蚀复杂的有机分子(如蛋白质、核酸和酶),从而干扰人体内的正常化学过程,甚至引起细胞死亡。此外,电离辐射还能改变细胞的化学平衡(包括引起癌变)以及损伤体内细胞中的遗传物质,导致新生一代出现畸形、先天白血病等症状。所以在医院放射科、放射性实验室、放射性药物储藏室等场所可设置钨合金防护窗以避免辐射泄露对人体造成危害。

钨合金辐射防护窗采用具备高密度的高比重钨合金制作而成。据专家研究,金属材料的辐射屏蔽性能会随着其密度的增大而增强,密度越大则意味着辐射屏蔽性能越高。与其它传统材料(如铅)相比,钨合金具备更高的密度,因而其制作的辐射防护窗具备更高的辐射屏蔽性能,可以避免辐射泄露造成辐射损伤。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉用于钨靶材的制作

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 18:02

- 作者:xinyi

- 点击数:813

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

LED钨铜散热基板与其他材料基板的对比

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 14:23

- 作者:xiaobin

- 点击数:805

在大多数的LED产品中,通常需要将多个LED组装在电路基板上。电路基板不仅需要承载LED模块结构,还同时起着散热的作用。LED散热基板主要由两大部分组成,其一系统电路板,另一个则是LED晶粒基板。系统电路板大多采用金属材料,利用金属材料自身散热佳的特性,达到散热的目的。但是随着LED亮度以及效能要求的不断提高,散热的瓶颈就会出现在LED晶粒基板上。为了突破这一散热的瓶颈,国内外的研究人员通过寻找和研发高散热系数的基板材料。目前,常见的几种LED散热基板包括硬式印刷电路板、高热导系数铝基板、陶瓷基板、软式印刷电路板、金属复合材料。

钨铜散热基板是目前公认性能最为契合的一类材料。其具有高强度、较低的热膨胀系数、高的散热系数等优势。通过组分的调节还能弥补单一金属与LED芯片的热失配不足,在一些大规模集成电路、大功率器件中,作为散热元件得到迅速发展。采用电解抛光技术对钨铜箔片进行表面修整还能有效提高钨铜LED散热基板表面平整性以满足散热基板对平整性的严苛要求。厚膜陶瓷基板采用网印技术生产,藉由刮刀将材料印制于基板上,经过干燥、烧结、镭射等工艺制成。但是随着LED的尺寸及线路越来越小、精度要求越来越高,该类基板的精确度已无法达到。低温共烧多层陶瓷基板以陶瓷作为基材,将线路利用网印方式印刷于基板上,再整合多层的陶瓷基板,最后通过低温烧结而成。其存在的主要问题在于多层陶瓷叠压烧结后,还需要考虑到收缩比的问题,相对难以控制。另一种薄膜陶瓷基板适用于高功率、小尺寸、高亮度的LED,以及要求对位精确性高的共晶/覆晶封装制程。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

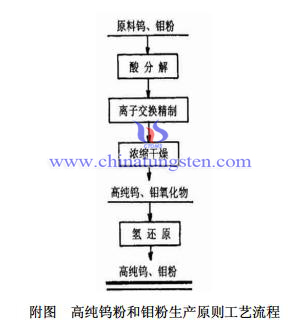

国外高纯钨粉和钨材制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 17:57

- 作者:xinyi

- 点击数:856

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

LED钨铜散热基板

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 14:21

- 作者:xiaobin

- 点击数:669

随着全球重视环保意识的提升,节能省电已经是当下不可阻挡的趋势。而LED产业就是其中发展最为迅速的行业之一,LED产品不但在节能省电方面有极大的优势,而且其效率高、反应时间快,使用周期长,不含有毒物质等优势也是同类产品里较为突出的。一般来说LED高功率产品的输入功率大约有15%的电能转化为光能,另外85%的电能则转化为热能消散。这样一来,若LED发光时所产生的热能无法及时导出,就会使得LED界面的温度过高,从而影响其发光效率、稳定性以及产品生命周期。因此,要提升LED的发光效率,对于LED系统的热散管理和设计就是一个重要的研究课题。散热的主要途径分为:空气散热、基板导出散热、金线导出散热、通孔散热等等。这里我们主要介绍基板散热。在LED产品中通常需要将多个LED组装在一电路基板上。电路基板除了负责承载LED模块结构,另一方面还需要扮演散热的角色。

LED散热基板主要是利用其散热基板材料本身所具有的优良的传导性将热源从LED晶粒导出。因而从LED散热途径可将LED散热基板细分为两大类,即LED晶粒基板与系统电路板,此两种不同的散热基板分别乘载着LED晶粒与LED晶片将LED晶粒发光时所产生的热能,经由 LED晶粒散热基板至系统电路板,而后由大气环境吸收,以达到热散之效果。而从材料划分,LED散热基板的种类包括硬式印刷电路板、高热导系数铝基板、陶瓷基板、软式印刷电路板、金属复合材料。钨铜材料具有高强度、低热膨胀系数以及优良的可塑性和导电导热性,是LED散热基板一个极佳的选择。相比于单一金属,如铝基板容易与LED芯片发生热失配的情况,钨铜材料具有更好的稳定性以及更好的散热效果。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |