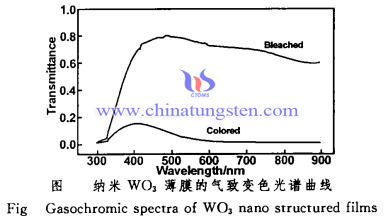

钨粉用于WO3纳米薄膜

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月07日 星期四 15:52

- 作者:xinyi

- 点击数:861

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜电子封装材料—高温模锻

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月07日 星期四 15:14

- 作者:xiaobin

- 点击数:719

钨铜电子封装材料不但具有高密度、高强度、高熔点以及优良的耐磨耐蚀性,还具有极高的耐热性和导电导热性能,并且具有与芯片和陶瓷相匹配的热膨胀系数和线膨胀系数,在射频、微波、光通信领域等一些大功率电子元器件方面具有广泛的运用前景。但是采用普通的粉末冶金熔渗法制备的钨铜电子封装材料,再渗铜后不可避免地会存在一些孔隙缺陷,电子封装材料的气密性产生不利影响。高温模锻工艺是将传统粉末冶金工艺与高温锻造有机结合起来的一种新型工艺,其是将烧结后的预成型坯加热后,在闭式模腔中进行锻造。它不但能够有效减少产品的切削量,又能够使粉末冶金产品有效致密化,改善其组织,综合性能得到提高。

从微观组织上看,经过高温模锻后的钨铜复合材料没有出现直径较大的铜富集区,铜相分布较为均匀。同时钨颗粒之间结合得更加紧密,产品致密度得到了大幅提升。另外,在经历2次锻造后,钨铜复合材料的微观组织变化并不明显,此时表明了样品内部的变形阻力和锻造压力相当,样品内部不再产生明显的变形和错位。经过高温模锻,钨铜材料内部的孔隙减少,致密度增加,气密性和物理性能得到明显提高。经过超声波扫描分析可以发现未锻造样品内部存在许多微小孔洞,而锻造后几乎不存在白色圆点。另一方面,钨铜材料的加工经过高温模锻后内部不产生裂纹,较大的孔隙也逐渐缩小甚至消失,从而提高钨铜材料的致密度,钨铜的组织均匀性进一步提高。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨电极工作的表面形貌特征

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月06日 星期三 18:45

- 作者:yiping

- 点击数:926

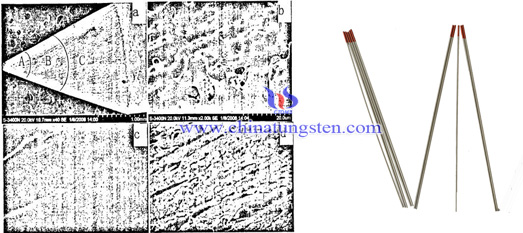

观察燃弧5秒后电极的表面形貌特征发现,电极的尖部有许多的凸起,这主要是因为电极尖端在电流和高频作用下,表面残留的氧和钨在热作用下结合生成挥发性的氧化钨,由于燃弧是在氩气气氛下进行的,因此尖端部分形成的氧化钨会被氩气带着,留下较为结晶的钨晶粒组织。但是随着燃弧时间的增加,次尖端部分的钨也开始和残余的氧结合生成氧化钨,氧化钨会被氩气流带到温度更高的尖端部分,发生氧化钨分解过程,生成金属钨,钨的沉积导致了尖端凸起。这种组织容易产生高频放电和等离子体。除了钨和氧反应可生成气态的氧化钨,电极中的低熔点物质稀土硝酸盐等在燃弧过程中会发生扩散、迁移、挥发和沉积,这些都有利于高频起弧和稳定燃弧。

观察经过1分钟燃弧后钨电极的形貌发现,由于燃弧时间较长,电极材料发生了明显的再结晶。之前沉积的钨膜在热作用下沿着钨晶粒生长,只有表面新沉积的钨呈现非晶态的膜状组织。在燃弧一分钟后,钨电极组织呈现表面覆有钨膜的典型等轴状再结晶组织。

燃弧5分钟后电极尖端根部,由于温度较低呈现出加工态的纤维组织。另外,比较燃弧5分钟后电极的尖端形貌和燃弧1分钟后电极的形貌发现尖端形貌变化不大,说明在燃弧1分钟后,电极已经进入比较稳定的状态,可以稳定工作。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

SF6断路器钨铜触头

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月07日 星期四 15:11

- 作者:xiaobin

- 点击数:814

SF6断路器是一种以SF6气体作为绝缘介质的断路器。与传统空气断路器相比,其也属于气吹断路器,但是其工作气压较低,在吹弧过程中,气体不排向大气,而是在封闭系统中循环使用。由于SF6气体优良的绝缘和灭弧性能,使得SF6 断路器具有众多优点,如开断能力强;断口电压适于做得较高;允许连续开断次数较多;适用于频繁操作;噪音小;无火灾危险;机电磨损小等,是一种性能优异的"无维修"断路器,在高压电路中应用越来越多。而随着SF6断路器上所施加的电压等级越来越高,对其开断的物理性能以及电学性能要求也随之提高。

一般来说,SF6断路器的设计要求应满足触头硬度>HRB82,密度>13g/cm3,电导率≥50%IACS,且经过20次全容量开断试验后,触头表面烧损量应不大于3mm,常规的配比有W-Cu40和W-Cu35两种,其中W的含量不宜过高(≤70%),否则烧损率会偏大。首先在钨粉颗粒尺寸选择上,较细的钨粉烧损程度较小,但是钨粉颗粒太细也会使得铜液难以浸渗,易在基体上形成团粒状缺陷。若添加烧结助剂则会降低电导率,并且在开断后触头表面烧损有增大的趋势。另外,粒度的组成也需要有一个合适的混合比;制备工艺上,混合时添加适量的诱导Cu粉,压制成型时需留有一定的复压量,烧结熔渗时浸渗的液态铜的体积必须等于钨骨架的孔隙体积,烧结后冷却进行触头表面清理;冷复压和热复压时需控制好温度以及保压时间。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

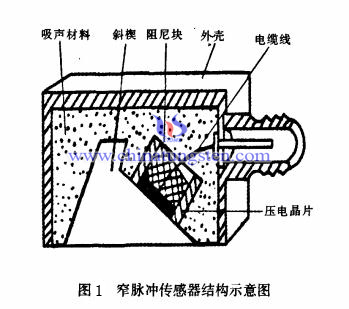

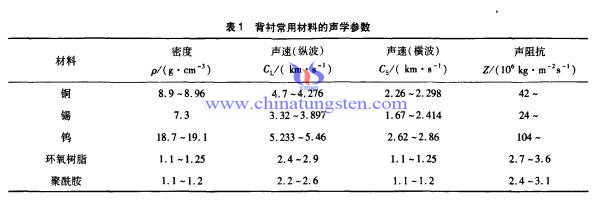

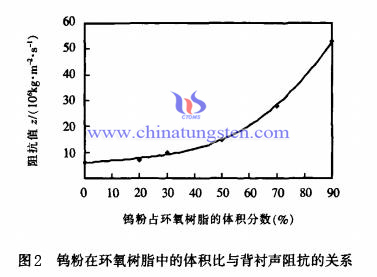

钨粉用于窄脉冲传感器背衬

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月06日 星期三 17:26

- 作者:xinyi

- 点击数:2042

不同工艺条件下所形成的复合材料的声阻抗相差很大。因此,复合材料的制造工艺十分重要。

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |