注射成形工艺参数-成形周期

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 20:17

- 作者:ruibin

- 点击数:1879

成形周期是注射成形质的三大工艺条件之一,它既是作业效率的直观表征,又是质量控制的重要参数。

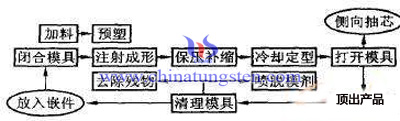

定义:完成一次注射成形过程所需的时间称之为成形周期。完整的成形周期包括合模时间、注射时间、保压时间、冷却时间和其它时间等。

合模时间(闭模时间):是指注射成形动作之前模具的闭合时间。如果合模时间过长,即模具冷却时间过长,则模具的温度过低,另外熔料在料筒的停留时间也相应加长(连续作业的情况);反之,模具温度会较高。模具温度直接影响熔料的流动与冷却特性,进而影响制品的最终性能。

注射时间:注射开始到模具型腔充满的这一段时间,即螺杆或柱塞的轴向行进时间。在实际生产中,注射时间根据制品的大小从几秒到十几秒不等。注射时间是由注射速度与模具型腔大小决定的,注射速度主要影响熔体在型腔内的流动行为。

保压时间:是指模具型腔充满后继续加压的这一段时间,即螺杆或柱塞在成形位置的停留时间。压力过高时,将会出现较大残余应力,易产生溢料溢边,使强度反而下降,甚至造成脱模困难;保压压力太低,容易造成制品未压实,成形效果差。

模内冷却时间:是指保压段结束后至开模前所需要的时间,包括螺杆或柱塞的后退时间。模内冷却时间主要由制品的厚度、热性能(热容和热导率)和模具温度等因素影响。冷却时间的选取以脱模时制品不发生变形为原则,冷却时间过长,会拉长整个生产周期,降低生产效率,还会造成脱模困难等问题。冷却时间过短,制品容易产生变形等缺陷。

其它时间:包括开模时间、脱模时间、喷涂脱模剂的时间等。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

注射成形工艺参数-注射速度

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 20:13

- 作者:ruibin

- 点击数:2645

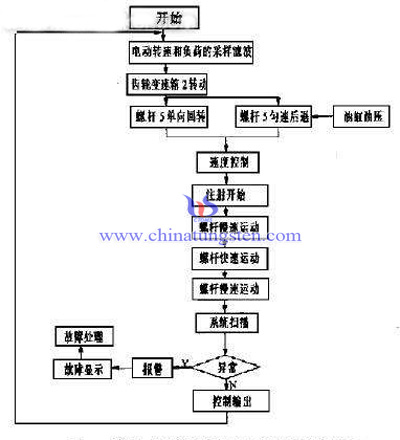

注射速度是影响注射成型的重要参数之一,它的大小对制品的成形质量影响较大,它与注射压力、温度、模具尺寸等因素有关。注塑机并不能以压力来控制,而只能用速度来控制。更加准确来讲,它应该包括注射速度、注射速率这两种定义,两种定义本质上是一样的物理过程表征,只是侧重点不同,前者考虑的是螺杆的运动状态,后者考虑的是物料的运动状态。

注射速度是指注射时螺杆(或柱塞)的轴向移动速度,严格上将,它是指系统达到最大注射量时螺杆的轴向移动速度,可用下式表示:

Vz=Sz/t

式中Sz..注射行程(螺杆)m/s;

t...注射时间s.

注射速率是指注射过程中单位时间内通过喷嘴的熔料体积。

在实际生产中,注射速度通常是经过试验来确认的。一般先以低压慢速度注射,然后根据制品的成型情况而调整注射速度,下图为注射过程中速度控制。

注射速度主要影响熔体在型腔内的流动行为。通常随着注射速度的增大,熔体流速增加,剪切作用加强;熔体温度因剪切发热而升高,粘度降低,所以有利于充模。并且制品各部分的熔合纹强度也得以增加。但是,由于注射速度增大,可能使熔体从层流体状态变为粘流态,严重时会引起熔体在模内喷射而造成模内空气无法排出,这部分空气在高压下被压缩速度升温,会引起制品局部烧焦或分解。

现今的注射机很多都实现了多级注射技术,即在一个注射过程中,当注射机螺杆推动熔体注入模具时,可以根据不同的需要实现对在不同位置上有不同注射速度和不同注射压力等工艺参数的控制。多级注射工艺应根据不同品种的塑料和不同的制品进行拟定和选择。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

注射成形工艺参数-背压

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 19:53

- 作者:ruibin

- 点击数:2215

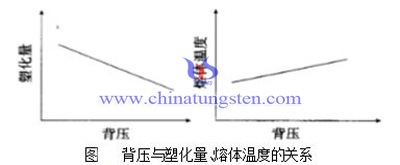

注射成形过程中,根据螺杆的运行状态,里面物料所受的压力分为三个阶段,包括塑化压力、注射压力和保压压力三种,与挤压压制受力过程类似。这些压力及压力作用时间会对物料的成形质量起着决定性的作用。这其中背压直接影响熔料的塑化质量和成形效率。

1.定义

在粉末混合料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称塑化压力,也称背压。

2.背压确定和实现

背压控制是通过调节注射油缸之回油节流阀使油缸保持一定的压力实现的。背压的选取主要是看熔料的种类、温度和实际塑化效果来确认的。通常的背化压力在6-20MPa之间。

3.作用

(1)压实熔料,增加密度

(2)挤出物料,减少内部气泡、提高均匀性;

(3)使熔料充分塑化,提高混合均匀度,能提升熔料的湿度,使改善熔料充模时的流动性,改善制品表面质量。

4.背压异常的危害:

背压过高时,熔料压力过大,料温高,熔料的粘度下降,降低塑化效率;螺杆后退速度慢,预塑料回料时间过长,增加周期时间,导致效率下降;喷嘴容易出现流延现象,制品出现冷料斑;机构机械磨损增大;

背压过低时,螺杆后退太快,熔料未压实,内部空气未充分排出。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

注射成形工艺参数-保压压力

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 20:00

- 作者:ruibin

- 点击数:2665

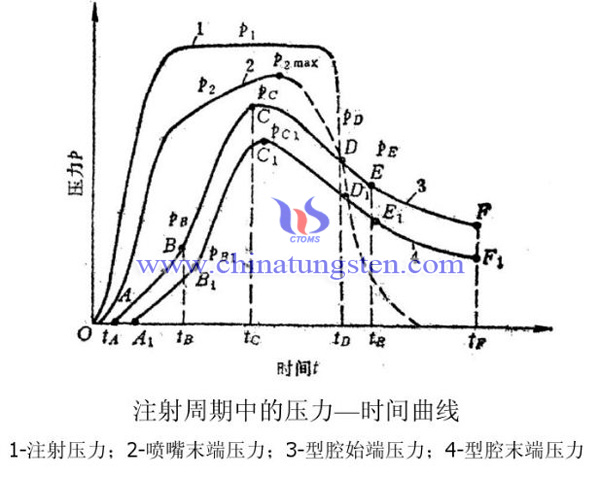

在注塑成型过程中,保压压实阶段,从某种意义上说,可能是影响最终产品性能的最重要的阶段。由于聚合物熔体受热膨胀后冷却时要收缩,必然导致制品内部密度和应力的不均匀分布。因此,选择合适的保压压力对保证产品的性能和质量是至关重要的。保压阶段是一个非等温、可压缩的复杂阶段

定义:熔料充满模具型腔后,由螺杆(或柱塞)继续对模内熔料施加的静止压力称为保压压力。

作用:

保压的作用是当其熔融冷却/固化收缩时,保持一个压力,继续注入熔融来填补收缩的空间,减少或避免凹痕的产生。同时对已有物料保持一定压力对熔料进行压实,使物料能紧贴模壁以获得精确的形状。

保压压力的选取确定

保压压力不能超过挤压段的设定压力,否则可能产生毛边。多段的保压压力是每段下降的,而理想的下降是线性渐降,非阶级性下降,以配合渐渐收缩的实际需要。保压压力可根据需要调节,保压压力高,将有更多的熔料进入模腔,所得到的塑件密度高、收缩量小,力学性能较好.但压力过高时,将会出现较大残余应力,易产生溢料溢边,使强度反而下降,甚至造成脱模困难;保压压力太低,容易造成制品未压实,成形效果差。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

【知钨】钨铜电极种类

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 17:43

- 作者:tang

- 点击数:846

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信