粉末性质对钨铜电极材料致密度的影响(三)

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月11日 星期五 16:05

- 作者:xiaobin

- 点击数:1024

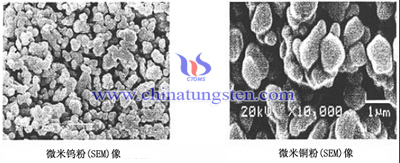

国外相关学者研究了钨的高密度合金的致密化过程,发现W-Ni-Fe高密度合金中,当钨颗粒的平均粒度为1μm时,在1200℃左右发生迅速致密化;而当钨颗粒平均粒度为5μm时,在1400℃才发生迅速致密化。这也在一定程度上说明了适当减小粉末粒度,增大粉末表面积可以降低粉末压坯的烧结温度。不仅如此,粉末颗粒的外貌也影响着致密化过程。粉末颗粒的外形如果呈现凹凸不平的形状时,则颗粒间易搭桥形成孔洞,且增加了粉末与模壁间,粉末颗粒之间的摩擦力,浙江不利于提高烧结后块状材料的致密度。颗粒的球形度越高,其流动性也越好,易于填充模腔,使块体密度均匀,也有利于压制和烧结,从而获得较高的致密度。下图为微米钨粉与微米铜粉的扫描电镜图像(SEM):

从图中我们可以看出,微米铜粉颗粒外形较为规则,球形度较高;而相比之下,微米钨粉颗粒的外形较为不规则,呈多边形,球形度较低,这也不利于钨铜合金电极高密度材料的获得。此外,微米级的钨粉和铜粉具有很大的比表面积以及过剩的表面能,处于能量不平衡的状态,具有较高的活性,有利于烧结过程的进行。铜颗粒的塑性好质地软,在压制过程中容易变形而有利于粉末之间接触面积的增加,从而使得钨铜合金电极材料的致密度得到提升;而钨颗粒熔点高、硬度大、可塑性较差,在压制过程中不易发生变形断裂,不利于致密度的提高。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博: