不同镧含量如何影响钨电极性能?

- 详细资料

- 分类:钨业知识

- 发布于 2025年7月30日 星期三 13:59

- 作者:Shuxia

- 点击数:227

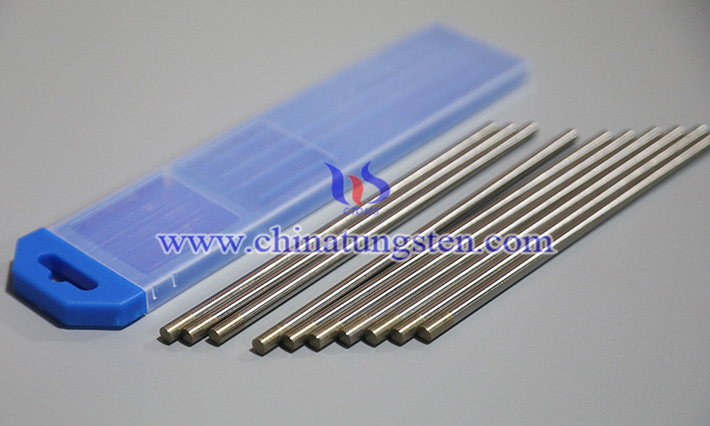

在现代焊接技术中,电极材料的选择直接关系到焊接质量、效率与设备运行的稳定性。作为广泛应用于TIG(钨极氩弧焊)焊接和等离子切割的关键耗材,钨电极因其高熔点、良好的导电性和抗烧蚀性能,成为工业制造中的重要组成部分。近年来,随着对环保和焊接性能的更高要求,掺杂稀土元素(如镧)的电极材料逐渐取代传统钍钨系列产品,成为新的主流。

在这类稀土改性产品中,通过加入不同比例的氧化镧(La₂O₃),可显著改善其电子发射能力和高温稳定性。但值得注意的是,不同的掺杂比例会对电极性能产生不同程度的影响,这种差异将直接影响其适用场景、使用寿命及焊接品质。

低比例添加(如1.0%)的电极属于入门级标准型号,起弧性能较好,电弧稳定,尖端不易烧损,适用于中低电流的直流焊接,尤其适合不锈钢、碳钢和铜材等常规金属的手工或自动化操作。这种类型的产品具备良好的性价比,广泛应用于普通制造业及维修焊接场合。

中等比例(如1.5%)则代表性能更为均衡的一类型号。这种配比下,材料的电子发射能力增强,尖端在高温下更加稳定,在维持电弧聚焦性的同时,也提高了耐热冲击性能。尤其在自动焊和脉冲焊接工艺中表现优异,适合航空航天、汽车零部件、医疗器械等对焊接连续性和一致性要求较高的领域。

当镧含量掺杂比例提升至较高水平(如2.0%)时,钨电极表现出更强的抗烧蚀性和高温形状保持能力,特别适合高电流、大负载、长时间连续焊接的场景。这类产品常用于焊接钛合金、耐热钢或特殊合金材料,在能源设备、核电工业和军工制造中有着广泛应用。但与此同时,过高的添加比例也可能导致在低电流条件下起弧略显迟滞,或电弧过于集中,因此选用时需根据具体工艺参数进行权衡。

总结来看,不同比例的稀土添加直接决定了电极的热稳定性、起弧性能和耐用程度。选用合适的材料型号,不仅能提高焊接效率,还能延长耗材使用寿命、减少维护频率。对于焊接工程师和设备维护人员而言,了解这种成分差异对焊接表现的具体影响,有助于在实际生产中做出更加科学的材料选型,提高焊接品质与整体生产效能。

| 钨产品供应商:中钨在线科技有限公司 | 中钨智造:cn.ctia.group |

| 产品详情:cn.chinatungsten.com | 钨业新闻:www.ctia.com.cn |

| 电话:0592-5129595/5129696 | 钨钼百科:baike.ctia.com.cn |

| 邮箱:sales@chinatungsten.com | 钼业新闻:news.molybdenum.com.cn |