钨坩埚的烧结工艺研究

- 详细资料

- 分类:钨业知识

- 发布于 2025年6月09日 星期一 14:25

- 作者:Shuxia

- 点击数:357

由于钨本身的高熔点,使得传统的铸造成型方法难以直接应用于坩埚的制造,因此烧结工艺成为制备钨坩埚的主要方法之一。本文将围绕坩埚的烧结工艺展开研究,探讨其工艺流程、关键参数、技术挑战及优化方向。

一、烧结前的原料准备与成型

烧结工艺的第一步是钨粉的准备。优质的钨粉通常采用氢还原氧化钨(WO₃ 或 WO₂.₉)的方法制得,其粒径、比表面积和松装密度对后续烧结致密度具有显著影响。为了制得高致密度、低孔隙率的坩埚,通常选用粒径为1–5 μm的超细钨粉。

接着进行成型工艺,常用方法包括等静压成型(CIP)、模压成型和注射成型等。等静压成型可在不规则坩埚几何形状下实现均匀压实,是目前较为普遍使用的方式。通过施加200–400 MPa的等静压,使粉末在模具中均匀密实,为后续高温烧结提供良好基础。

二、高温烧结的关键参数控制

钨的烧结温度一般高达2000–2200℃,通常在氢气或真空气氛中进行,以避免氧化和杂质污染。烧结过程通常分为以下几个阶段:

预烧阶段(1200–1600℃):主要排除压坯内部残留的水分、有机粘结剂和气体;

升温至烧结温度(1800–2200℃):颗粒间发生显著扩散作用,实现颈部形成和长大,孔隙减少,体积收缩;

保温阶段(30–120分钟):促进晶粒长大与孔隙闭合,进一步提高致密度。

在整个烧结过程中,氢气气氛的纯度需控制在99.999%以上,避免氧气或水蒸气引发钨的氧化。若使用真空烧结,系统压力应控制在10⁻³ Pa以下,以降低钨的蒸发速率并减小表面活性。

三、常见烧结问题与解决策略

坩埚在烧结过程中常面临的问题包括:

致密度不足:主要由粉末粒径不均或成型压力不够造成。可通过选用超细均匀钨粉、提高冷压强度或采用热等静压(HIP)等手段提升致密性。

表面粗糙或烧结变形:可能由于模具设计不合理或烧结温度过高。采用优化模具设计、控制升温速率以及使用辅助烧结模具有助于提高表面质量。

晶粒粗大化:在高温长时间烧结中,钨晶粒易长大导致材料脆化。通过添加少量晶粒抑制剂(如稀土氧化物)或引入两步烧结法可有效控制晶粒尺寸。

四、先进烧结技术的应用探索

近年来,为进一步优化坩埚性能,先进烧结技术被逐渐引入,例如:

热等静压烧结(HIP):将加热与高压同时施加,可在更低温度下获得更高致密度,减少孔隙,提高机械强度;

放电等离子体烧结(SPS):利用脉冲电流促进烧结扩散,有助于缩短烧结时间并抑制晶粒长大;

梯度烧结:通过控制不同部位温度梯度,使坩埚结构在厚薄或底部与侧壁间形成优化过渡,提高抗热震能力。

五、烧结后处理工艺

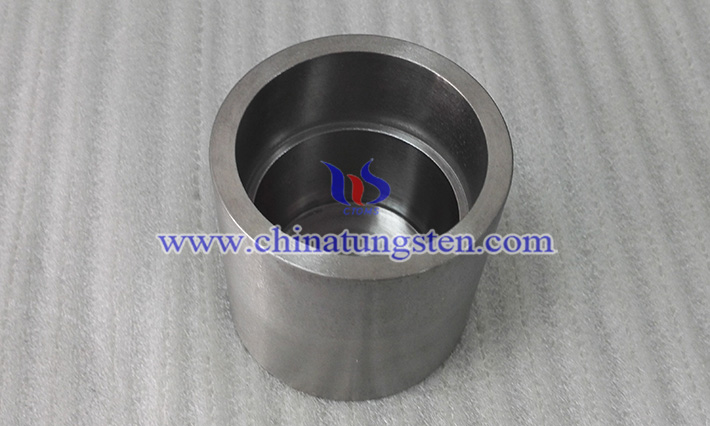

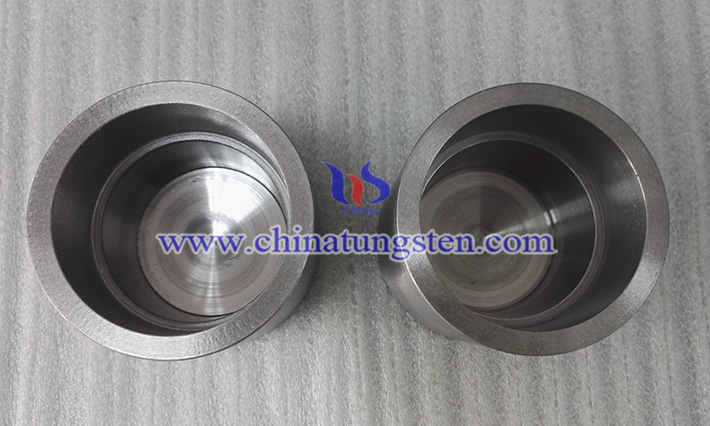

完成高温烧结后,钨坩埚通常还需经过一系列机械加工处理,包括内外表面车削、抛光、尺寸校正等,以满足精密应用需求。此外,可采用表面强化涂层(如TiN、ZrO₂)来进一步提升其抗氧化性和使用寿命,特别适用于多次循环加热工况。

| 钨产品供应商:中钨在线科技有限公司 | 中钨智造:cn.ctia.group |

| 产品详情:cn.chinatungsten.com | 钨业新闻:www.ctia.com.cn |

| 电话:0592-5129595/5129696 | 钨钼百科:baike.ctia.com.cn |

| 邮箱:sales@chinatungsten.com | 钼业新闻:news.molybdenum.com.cn |