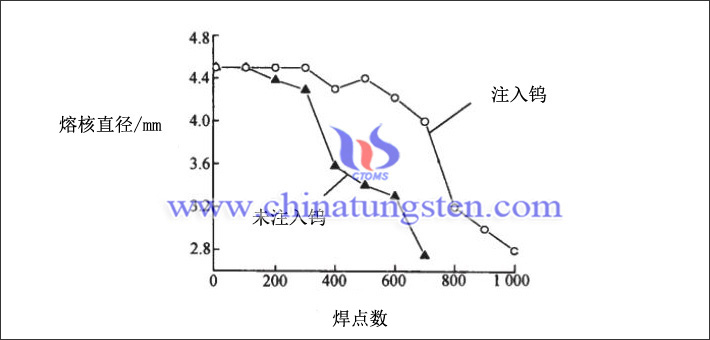

离子注入钨以改善镀锌钢板点焊电极性能

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月16日 星期四 10:13

- 作者:qiongzhen

- 点击数:613

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金成形铣刀

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月14日 星期二 16:55

- 作者:xiaobin

- 点击数:676

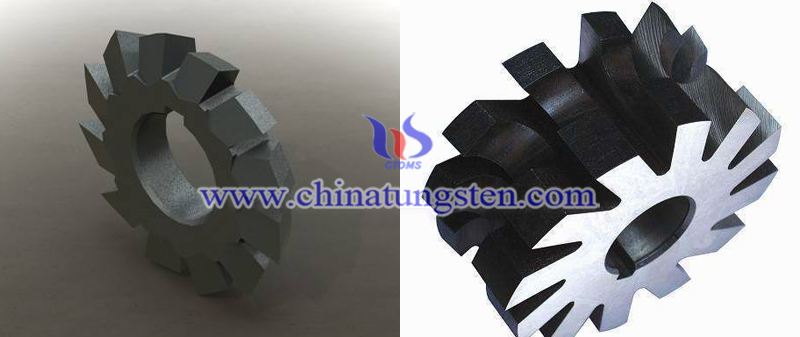

硬质合金成形铣刀的刀具廓形都是依据所需加工工件的廓形设计而成的。使用硬质合金成形铣刀可在通用的铣床上加工复杂形状的表面,并获得较高的精度和表面质量,生产率也得到较大的提高,其常被用于加工成型直沟和成形螺旋沟,尤其是在涡轮机叶片加工中的应用更为普遍。

按照齿背的加工方法成形铣刀可分为尖齿成形铣刀以及铲齿成形铣刀。

尖齿成形铣刀:其齿背是利用专门的靠模铣削和刃磨的,其具有加工表面质量高、耐用度较高更适合大批量生产的优点,而刃形相对复杂时,刃磨也相对比较复杂。

铲齿成形铣刀:是用成形车刀按一定曲线铲出的。其磨损后是沿径向重磨前刀面的,其刃磨也相对比较简单。

此外,如果按不同用途分类,成形铣刀还能分为麻花钻槽铣刀、丝锥槽铣刀、花键槽铣刀、螺纹铣刀、盘形齿轮铣刀、扳手钳口铣刀等。

硬质合金成型铣刀具有以下几点优势:

1.铣刀的前刀面适中通过铣刀的中心,使得任意轴向剖面刃形相一致,刃磨时只需保证前刀面为轴向平面就能使切削刃形保持不变;

2.重磨时工艺相对简单,重磨次数可以多次;

3.重磨后的容屑空间较大,不容易发生堵塞现象;

4.加工精度较高、表面质量较高、生产率也相对较高。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金砂轮

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月14日 星期二 16:41

- 作者:xiaobin

- 点击数:748

硬质合金砂轮由碳化钨(WC)和粘结剂钴(Co)组成,其结构分为磨料、结合剂以及气孔三部分。在工作过程中,硬质合金砂轮高速旋转可对金属或非金属工件的外圆、内圆、平面和各种型面等进行粗磨、半精磨和精磨以及开槽和切断等加工。砂轮是磨削加工中最主要的一类磨具。砂轮是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定。

砂轮的特性参数主要有磨料、粒度、硬度、结合剂、形状、尺寸等。砂轮按所用磨料可分为普通磨料(刚玉和碳化硅等)砂轮和天然磨料、超硬磨料(硬质合金、金刚石和立方氮化硼等)砂轮; 按形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。由于砂轮通常在高速下工作,因而使用前应进行回转试验(保证砂轮在最高工作转速下,不会破裂)和静平衡试验(防止工作时引起机床振动)。砂轮在工作一段时间后,应进行修整以恢复磨削性能和正确的几何形状。

磨料颗粒尺寸的大小。粒度分为磨粒和微粉两类。对于颗粒尺寸大 外圆磨砂轮 于 40μm的磨料,称为磨粒。用筛选法分级,粒度号以磨粒通过的筛网上每英寸长度内的孔眼数来表示。

|

磨粒 |

微粉 |

||||

|

粒度 |

颗粒尺寸(μm) |

粒度 |

颗粒尺寸(μm) |

粒度 |

颗粒尺寸(μm) |

|

14# |

1600-1250 |

70# |

250-200 |

W40 |

40-28 |

|

16# |

1250-1000 |

80# |

200-160 |

W28 |

28-20 |

|

20# |

1000-800 |

100# |

160-125 |

W20 |

20-14 |

|

24# |

800-630 |

120# |

125-100 |

W14 |

14-10 |

|

30# |

630-500 |

150# |

100-80 |

W10 |

10-7 |

|

36# |

500-400 |

180# |

80-63 |

W7 |

7-5 |

|

46# |

400-315 |

240# |

63-50 |

W5 |

5-3.5 |

|

60# |

315-250 |

280# |

50-40 |

W3.5 |

3.5-2.5 |

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

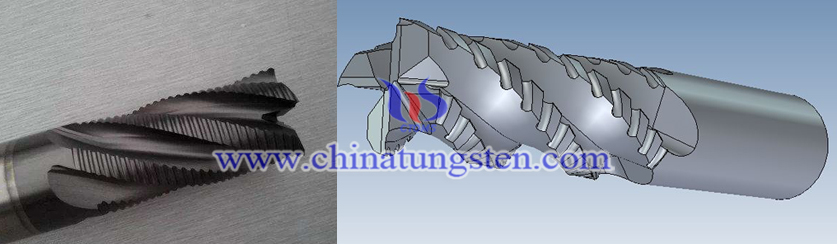

硬质合金波纹铣刀

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月14日 星期二 16:46

- 作者:xiaobin

- 点击数:717

硬质合金波纹铣刀具有较高的硬度、金属切削率、排屑性能良好,适用于不锈钢、铝合金、模具钢、工具钢、碳素钢、合金钢、铸铁、一般铁材等材料的铣削粗加工。其螺旋角一般呈30°,为了使其具有更好的铣削性能,可以在其表面进行涂层。涂层种类有很多,如TICN涂层、TIN涂层、TIALN纳米超硬涂层和非涂层,涂层后的硬质合金波纹铣刀排屑性能好,排屑量大,具有高的金属切削率。适用加工材质:不锈钢、铝合金、模具钢、工具钢、碳素钢、合金钢、铸铁、一般铁材等等,多用于槽加工、台阶面加工。

相比于普通材料的铣刀,硬质合金波纹铣刀还具有许多优势,如:

1.精度高,稳定性好,排屑性能好;

2.光洁度好,不易被折断,使用寿命长;

3.加工效率高,金属切削率高,可以实现钻孔、铣削一次成型;

4.切屑为细小的短屑,不容易发生粘刀和缠刀的现象。

以下是硬质合金波纹铣刀的修磨工艺:

确定铣刀直径,选用合适的夹头,并将铣刀锁在套筒上;

确定角度,将铣刀套筒微微倾斜4°(铣刀底面斜角在2°-6°之间);

修磨底面,比如说4刃铣刀,将铣刀对准砂轮,完成对刀步骤后然后修磨铣刀的底面斜角,修磨完一个刃然后更换另外一个刃口依次修磨;

修磨中心间隙角以及刀侧刃,用顶尖顶住铣刀螺旋槽,对准砂轮,推动套筒修磨铣刀波形侧刃。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

提高钨在半导体制造中填孔能力的方法

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月14日 星期二 11:43

- 作者:qiongzhen

- 点击数:1298

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |