硬质合金分层的模具改进措施图片

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月17日 星期三 15:53

- 作者:ruibin

- 点击数:1853

模具结构对硬质合金产品的分层影响很大。主要原因是由于模具在外力侧除时变形恢复而对压坯施加横向剪切力,造成分层。为此在模具设计时,为减少产品分层缺陷,常采用增大冲头壁厚、减少冲头与阴模间隙等改进措施。

1.增大冲头壁厚

增大冲头壁厚, 可减少冲头的弹性变形量。根据模具的圆筒近似处理公式(下式)可知,增大壁厚(即R2-γ2项),模具变形量也相应减少,进而减少导致分层的剪切应力。

Δ=γ/E[(R2+γ2)/(R2-γ2)+μ]P侧 (1)

式中:Δ为模具变形量;

γ、R分别为圆筒的内外半径;

μ为模具材料泊松比;

E为模具弹性模量。

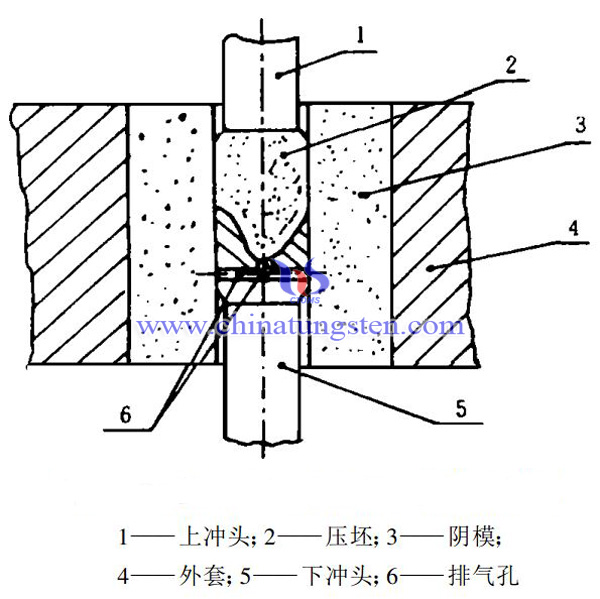

2.减少冲头与阴模间的间隙

当冲头与阴模间的间隙减少小时,由于阴模的紧固作用, 冲头是很难发生弹性变形的。进而减少后续的剪切应力的大小。通过减少冲头和阴模的间隙, 且在冲头尖部增加排气孔(如下图所示), 可以使压制的产品密度好,减少分层裂纹。

3。合理选用冲头材料

按照虎克定律, 相对变形量与材料的弹性模量成正比, 即E越大, 弹性变形越小。硬质合金的弹性模量一般为(4~7)×105MPa, 是钢材的2~3.5倍, 弹性张开量也相应缩减至后者的1/2~1/4, 并且随着弹性模量的增加其变形量也会相应减少。所以在保证压制性能的条件细,可以采用更高弹性模量的硬质合金牌号材料作为模具材料。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

模具结构对硬质合金分层的影响

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月17日 星期三 15:51

- 作者:ruibin

- 点击数:1684

在硬质合金模压生产中通过大量的生产实践发现,模具结构对硬质合金产品的分层影响很大。主要原因是由于压坯头部(工作面)对应的模具形状和角度导致模具变薄,在压机正压力的侧向分力和压坯的横向侧压力下发生变形,在外力侧除时变形恢复而对压坯施加横向剪切力,造成分层。

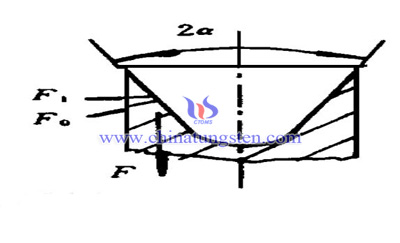

在一般模具结构中,由于头部形状(锥形、球形、勺形和其它形状)和角度的存在,在压制时受到侧压力的作用(如图2所示)冲头很容易沿侧压方向发生弹性变形,直至贴紧阴模壁为止。通常为了使上(下)冲头在模腔内自由运动,上(下)冲头与阴模间总是存在一定的配合间隙,一般为0.02~0.05mm之间。

在压力撤除瞬间,模具恢复原来形状,而对压坯施加一剪切力,使压坯产生分层。变形量的大小可以运用弹性力学导出计算公式。我们可以根据厚壁圆筒的理论粗略估计弹性变形量。以硬质合金模具为例,作用在冲头圆锥面上的力有两个,一个是压坯被压缩时横向变形引起的侧压力,另一个则是正压力在圆锥面上沿横向的分解力F1,从上图1可以导出:

F1=F0cosαsinα=F/2sin2α (1)

写成压强形式为:

P1=P/2sin2α(2)

单位正压力P假设100MPa,压坯横向变形引起的侧压力约为正压力的1/3(硬质合金泊松比大约0.3,其混合料粉末会更高一点), 取α为30°,则作用在冲头圆锥面上的单位侧压力为:

P侧=P/3+P/2sin2α≈76.6MPa (3)

根据弹性力学理论,变形量(圆锥面作为圆筒处理是非常近似的)由下式表示:

Δ=γ/E[(R2+γ2)/(R2-γ2)+μ]P侧 (4)

式中:γ、R分别为圆筒的内外半径;

μ为泊松比,模具为硬质合金,取0.3;

E为弹性模量,取2×105MPa。

将γ=0.968R=0.7665cm, P侧=76.6MPa代入(3)式计算,

得出Δ≈90.62×10-4cm=90.62μm

可见弹性变形量相对而言是足够大的,即使是这个数值的一半也有0.045mm。当正压力(压制力)撤除瞬间,这个弹性变形就会恢复,从而给压坯一剪切力,使压坯可能产生分层或分层扩展的裂纹源。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

模具导致的硬质合金压坯分层

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月17日 星期三 15:47

- 作者:ruibin

- 点击数:1723

在压制过程中,由于种种原因,常会产生硬质合金压坯分层缺陷。分层主要是粉末颗粒之间的破坏力大于粉末颗粒之间的结合力导致的,具体可能是由压制压力过高引起的。除了压制压力过大之外,模具缺陷也是导致分层缺陷的重要原因。

1.模具磨损

如模具在成形段磨损,在压制过程中,已开始压缩的粉料经磨损段出现横向移动,重新成形,而形成裂纹和分层。

2.模具刚性差

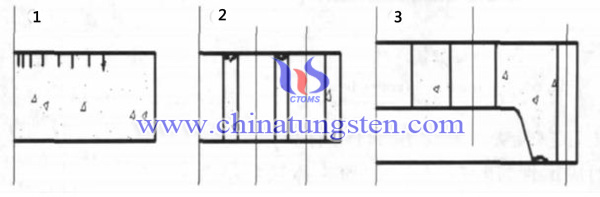

2.1如果阴模的刚性差,压坯在压制时向外膨胀,引起粉料侧向移动,压力释放后,阴模回复力大,使压坯形成层裂。上述情况严重时,压坯挠曲而形成与压制方向平行的层裂,如图1所示。

2.2如果芯棒的刚度不足或侧隙过大,对于如图2所示的多孔类零件,其孔口处易出现开裂并向压坯内部延伸,这是由于在压制过程中,芯棒侧向移动使已压缩的粉料产生侧向移动而引发层裂。

2.3对于图3所示的带斜坡的压坯,在压制过程中,粉末侧向移动就类似于模具刚性差引起的侧移,将在斜坡的下端出现层裂,肉眼可看到表面起泡,轻触可剥落 采用组合模冲时,如果间隙大模冲刚性不足或模冲支撑板的刚性不足,在压制时模冲将产生不可控弯曲,使已压缩的粉料产生侧向移动,当应力释放时,压坯又将形成新的平衡,从而出现裂纹。

3.分层的改进措施为:

3.1 提高模具光洁度;

3.2 压机压力稳定且不过压;

3.3 选用流动性和压制性能好的原料;

3.4 采用保护脱模;

3.5 模具的刚度必须尽量高 如阴模及芯棒尽量用刚度高的硬质合金制造; 模具之间的侧隙应尽量小; 在设计和制造过程中应注意控制模冲切削加工的空刀量,以免削弱其强度及刚度; 模冲的支撑板的刚度尽量高等。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

压坯形状对硬质合金压坯分层的影响

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月17日 星期三 15:49

- 作者:ruibin

- 点击数:1560

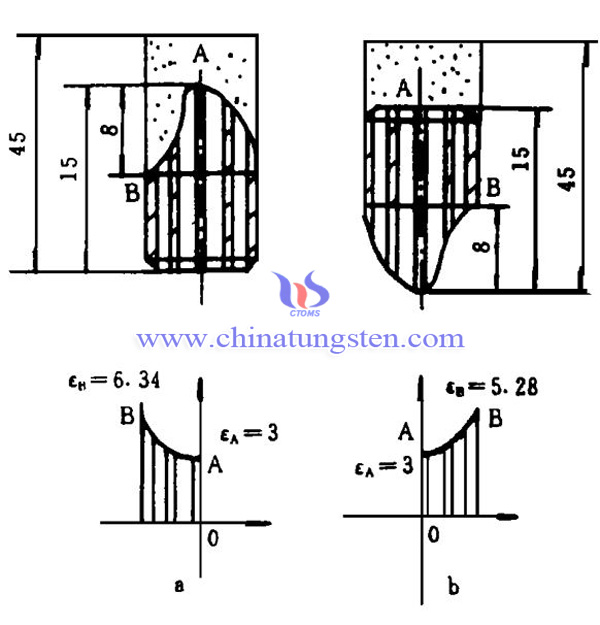

从生产情况来看,硬质合金模压压坯形状对成形料的压制性要求较高,料太湿、太硬、太细或太粗均不适宜,容易产生分层或麻面,给生产造成被动局面。对一般硬质合金压坯而言,分层面大多为隐蔽态,分层除非特别严重,否则从外表上几乎看不出来,易给合金质量留下隐患。压坯形状对硬质合金压坯分层的影响主要是由于不同区域(边角点)之间的压缩比不同,导致在低压缩比成形时,高压缩比区域如果过压就容易导致分层。

常见硬质合金压坯的几何形状多为圆柱体、锥形体、圆球体、勺形体等的组合体,其头部形状较为特殊,各部位的压缩比相差较大。根据压制理论,压缩比越大,压坯致密性越好。另一方面,制品内高密度与低密度的交接面产生接触应力,并由此造成此面附近粉末咬合力降低从而出现分层、裂纹。此外,压缩比的变化也将引起压坯产生密度不均的缺陷。

以上图的勺形齿为例,两种不同成形方式下A、B两点的压缩比分别为3、6.43(图a)和3、5.28(图b)。即使在b种压制方式下,B部分的压缩比是A部分的1.76倍, 相差如此之大,如果当边角部位过压时,A、B两部分的密度将相差更大(当然,在压制过程中粉末可能会从侧向压向中间部位,不过由于粉末体的自锁和拱桥效应,其流动面是极微的)。因此,由于边角部位(图中的B部)过压,在压坯中因弹性后效所引起的应变,一旦超过压坯的承受极限就很容易造成分层。这就对硬质合金成形料本身和模具设计提出了相当高的要求。

注:压缩比ε=装粉高度/压坯高度

硬质合金压坯分层

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月17日 星期三 15:42

- 作者:ruibin

- 点击数:1860

硬质合金压制是保证产品质量的一个关键工序,但也是诸多缺陷发生的工序。这其中分层缺陷对硬质合金产品的影响较为巨大,它不仅会降低硬质合金的力学性能,严重时还可能导致合金报废。沿压坯的棱边或端面向内部发展的裂纹称为分层(如下图示例)。分层除非特别严重,否则从外表上几乎看不出来, 易给硬质合金质量留下隐患。分层主要是粉末颗粒之间的破坏力大于粉末颗粒之间的结合力导致的,具体可能是由压制压力过高引起的。

1.产生机理

粉末颗粒之间的破坏力大于粉末颗粒之间的结合力。这里面的破坏力主要包括:弹性应力和剪切应力。

1.1 弹性应力是指由于压应力造成的颗粒加的斥力作用引起抵抗弹性变形的力,该力的作用方向与压应力的方向相反。

1.2 剪切应力:指压坯内两部分产生相对位移(即剪切应变)引起的大小相等、方向相反、不在一条直线上的应力。

2.产生来源

分层主要是压制压力过高引起的。

2.1 压制压力过高压力过高,加剧加工硬化,粉末颗粒变形困难,各方向的应力随之增加 如压制板状压坯时,由于装料密度不均,局部压力过高,使高密度处的粉末受压后向低密度处流动,造成压坯内部裂纹 压坯截面积越大,装料越不易均匀,过压机会越多。

2.2 压机压力不稳也将产生压坯的过压。过压的压坯,用肉眼可看到表面上有明显的灰白区域花纹,严重时放置一段时间后表面会起皮。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信