镀金钨铜热沉材料

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月16日 星期二 20:28

- 作者:meijin

- 点击数:1753

微电子封装材料作为电子元器件的一个重要组成部分,为电子元器件性能的提高和正常工作提供扎实的基础。而电子元器件是信息产业的重要基础,尤以微电子为核心技术,其中封装、设计及圆片制造已成为微电子技术的三个有机组成部分。在半导体微波功率器件的封装中,钨铜等电子封装材料具有优良的热导率和可调节的热膨胀系数,目前是国内外大功率电子元器件首选的封装材料,并能与陶瓷材料、半导体材料、金属材料等形成良好的热膨胀匹配,广泛用于微波、通信、射频、航空航天、电力电子、大功率半导体激光器、医疗等行业。高密度封装已成为电子技术的发展方向,随着硅芯片等元件集成度的提高,单位面积上的功率负荷越来越大,热导率和热膨胀系数匹配等方面的考虑也就越来越重要。钨铜材料不仅热导率高,而且热膨胀系数与硅等半导体材料匹配的很好,加上优异的耐高温性能、良好的可加工性能、适中的密度和绝佳的气密性,应用范围十分的广泛。

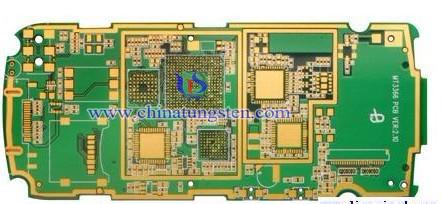

镀金钨铜热沉材料是一种钨和铜的复合材料,综合铜和钨的优点,高强度、高比重、耐高温、导电电热性能好、加工性能好。具有很好的导电导热性,较好的高温强度和一定的塑性。做为热沉材料是运用镀金钨铜热沉材料既具有钨的低膨胀特性,又具有铜的高导热特性,尤其可贵的是,其热膨胀系数和导热导电性能可以通过调整材料的成分剪裁其性能,因而给热沉材料的应用带来了极大的方便。在微波封装和射频封装领域,也大量采用该材料做热沉。在军用电子设备中,它常常被采用为高可靠线路板的基体材料。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金镀金板

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月16日 星期二 20:25

- 作者:meijin

- 点击数:1681

为什么要用钨合金镀金板?随着集成电路的集成度越来越高,集成电路脚也越多越密。而垂直喷锡工艺很难将成细的焊盘吹平整,这就给表面贴装技术的贴装带来了难度;另外喷锡板的待用寿命很短。而钨合金镀金板正好解决了这些问题

线路板采用钨合金镀金更持久,镀其他金属的耐腐蚀性不如金好,而且其他金属镀的时间长了银层也会出现氧化,慢慢变黑,所以即使工艺再好,失去了表面的光鲜,其观赏价格也会大打折扣。镀金工艺要十分严谨,特别是线路板的镀金工艺流程。镀金按其工艺特点,有无氰镀金与有氰镀金两种。氰化镀液又分为高氰和低氰镀液。无氰镀液以亚硫酸盐镀金液应用较多。

线路板镀金工艺介绍

①目的与作用:金作为一种贵金属,具有良好的可焊性,耐氧化性,抗蚀性,接触电阻小,合金耐磨性好等等优良特点;

②目前线路板电镀金主要为柠檬酸金槽浴,以其维护简单,操作简单方便而得到广泛应用;

③水金金含量控制在1克/升左右,PH值4。5左右,温度35度,比重在14波美度左右,电流密度1ASD左右;

④主要添加药品有调节PH值的酸式调整盐和碱式调整盐,调节比重的导电盐和镀金补充添加剂以及金盐等;

⑤为保护好金缸,金缸前应加一柠檬酸浸槽,可有效减少对金缸的污染和保持金缸稳定;

⑥金板电镀后应用一纯水洗作为回收水洗,同时也可用来补充金缸蒸发变化的液位,回收水洗后接二级逆流纯水洗,金板水洗后即放入10克/升的碱液以防金板氧化;

⑦金缸应采用镀铂钛网做阳极,一般不锈钢316容易溶解,导致镍铁铬等金属污染金缸,造成镀金发白,露镀,发黑等缺陷;

⑧金缸有机污染应用碳芯连续过滤,并补充适量镀金添加剂。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金镀金12生肖

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月16日 星期二 20:20

- 作者:meijin

- 点击数:1687

钨金镀金产品具有:超高的硬度、光泽度和质感。钨合金镀金12生肖是配合消费者审美观的产物。将打造成形的钨金成品和黄金粉末一起放入高温炉中,在真空环境下让黄金粉慢慢溶入钨金成品中,从而使钨金镀金产品达到金光灿烂的视觉效果;由钨金打造出的摆件礼品,同样具备钨合金的硬度、光泽度和质感、不变色不磨损,但颜色会比钨金直接打造出的产品更显贵重,更加接近于黄金的颜色。

钨合金有着较好的机加工性和延展性,因此可在钨合金产品表面刻上各种不同的图案,或是制成不同的形状以提高它的鉴赏价值。它集钨合金的高密度、耐腐蚀、耐磨损、无毒环保以及表面镀金色的精美特性于一身,特别是无毒环保的特性使其在当下社会中越来越受到人们的关注。钨合金镀金12生肖由于添加了钨,其耐蚀性、耐磨性以及导电性好的特性加上黄金隔热好、延展性好的性能也使得软钨金不仅可以用来制作金条、工艺品、首饰等收藏性和观赏性的物品,也可应用于航空这样的工业以及核研究等领域中。

钨合金镀金12生肖的作用是收藏和纪念,即作为收藏品、纪念品或者礼品。用以赠送给身边的亲朋好友。根据赠送目的的不同,赠送对象的不同意义也不同,比如可以做为结婚礼物送给新婚佳人;可以在送给长辈做寿辰礼物显得高端上档次;可以送给朋友、送恋人、送孩子,还可当作生日礼物,商务团购礼品等等。表面镀黄金的钨合金镀金产品由于外观形同黄金且两者手感几近相似,极易被不法分子当做欺骗消费者的工具,以牟取不义之财。因此在购买钨合金镀金产品时应通过正规的渠道购买,且要学会辨别钨合金镀金与真正黄金产品两者的区别。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金镀金车饰摆件

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月16日 星期二 20:23

- 作者:meijin

- 点击数:1442

随着生活水平的不断提高,人们对物质的需求也在不断上升。在丰富的物质生活中,汽车已然成为了每个家庭的必需品之一,这为生活带来了许多的方便。汽车就是流动的家,很多车主都喜欢在爱车内放置一些小饰品,显得更温馨舒适一些,精心挑选的车饰摆件不仅可以彰显自己的品味,更多的是给车内增加一丝人气,同时,也祈望出入平平安安。

汽车车饰摆件的材料分为水晶、玛瑙、玉石、桃木、金属、塑料等。一般来说,选择何种材料的挂件,根据你的爱好、年龄及经济条件来决定。不管是开车的还是坐车的,坐到车里第一眼看到的就是前风挡内的车饰摆件,以此车饰摆件对于人物个性的彰显性表现得很明显。一般而言,年轻的白领一族,可以选择水晶玛瑙或者是钨合金镀金车饰摆件。晶莹剔透、五光十色的水晶玛瑙,充满浪漫时尚的气氛。而钨合金因和钻石相媲美的特性,开发成为时尚饰品,更加毕露锋矛,钨合金神秘耀眼的光芒、坚韧永恒的质地成为追求个性年轻人的最爱。成熟稳重的人士,可以选择玉石或金属的挂件。玉石和金属就是高贵和稳重的象征,玉石挂件更是有品位,本身就蕴涵赐福辟邪的寓意。自古以来,人们就有佩带玉石的习惯,用于修身养性,俗话说的好:“人养玉三年,玉养人一生”。

汽车摆件,在人们的心目中,它是一种高级化妆品或者近乎奢侈品。因为汽车摆件带来了时尚、新潮,也展现着它的高雅品位,在现代生活中也是不可或缺的。最后一点需要提醒注意的是,汽车车饰摆件还有点讲究,就是摆件不能太大,因为车内车内空间本来就小,会影响视线,不要忽视了倒车镜、后视镜的视线。汽车挂件的挂绳部分不能太长,防止汽车晃动时,挂件敲击前风挡玻璃或是打到乘坐人员。摆挂吉祥饰品意在吉祥平安,而吉祥一定要建立在安全的基础上,人与车的和谐共存才是王道。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金镀金婚庆礼品

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月16日 星期二 20:14

- 作者:meijin

- 点击数:1498

作为具有悠久传统文化的中华民族,对于结婚也形成了自己的一套仪式。在中国文化中,结婚的信物具有非常深刻和重要的意义,结婚信物是恋人之间有着深刻重要意义的物件,结婚的信物代表着吉庆、欢乐等等。不同的信物代表不同的含义,赠予新婚佳人钨合金镀金婚庆礼品,显得贵重且与众不同,代表不同一般的高兴和喜庆,也表示给新人带来好运气和幸福生活。

传统的结婚信物包括:合髻——就是新郎亲手解去新娘在娘家时所结的许婚之缨,即系头发的彩带,重新梳理头发后再为之系上;祝福食物——红枣、桂圆、花生、莲子都象征子孙延续,年生贵子、团团圆圆、富贵吉祥;龙凤呈祥——在中式传统的婚礼上,龙和凤凰的图案是经常出现的。钨合金镀金龙凤呈祥摆件,做工精细,栩栩如生,非常逼真。代表高贵、华丽、祥瑞,以及夫妻和谐美满的关系;鞭炮——中国有些地方已经禁止人们放鞭炮了,所以在现代婚礼中,一些人发明了新的庆祝方式,用踩气球来代替放鞭炮,也同样为婚礼增添了不少喜庆气氛;鲜花——象征鲜花朝气蓬勃,花朵是婚礼装扮不可或缺的装饰,由于鲜花的保鲜期较短,通常人们还会用钨合金镀金花来做结婚信物,光泽亮丽永不凋零的爱情玫瑰,代表一路护驾爱情人生。

钨合金镀金礼品外观与黄金正品毫无二致,金光灿烂,五彩缤纷,令人爱不释手,由于其形式和黄金正品的外观和相似的手感而被称为“黄金替代品”,深受人们喜爱,正越来越多地被广泛运用在生活中,钨合金镀金礼品也由于其特殊的属性成为馈赠礼品的首选。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |