硬质合金生坯强度与预烧结温度的关系

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月24日 星期三 16:22

- 作者:ruibin

- 点击数:1944

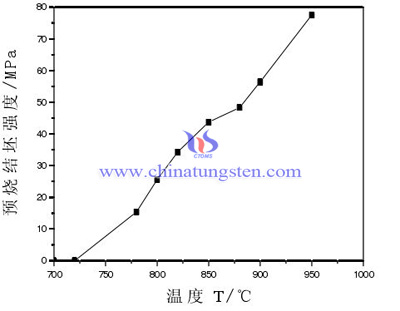

硬质合金生坯强度对生坯加工影响极大,一般只有当生坯强度大于30Mpa,才具有可加工性。在预烧结时,预烧结强度直接取决于预烧结温度,所以必须对预烧结温度进行严格把控。

硬质合金生坯预烧结过程

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月24日 星期三 16:15

- 作者:ruibin

- 点击数:2054

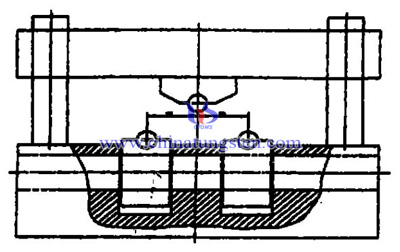

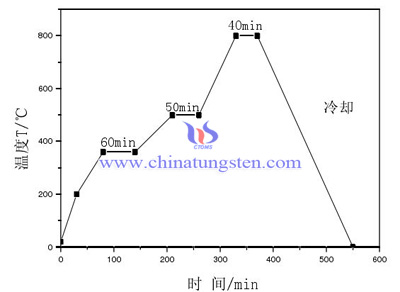

硬质合金生坯加工技术的关键在于提高生坯强度以达到可加工的要求。通过预烧结可以增强生坯的强度,是硬质合金生坯加工生产过程中重要的工序之一。所以了解预烧结过程就显得十分重要。

预烧结温度对硬质合金生坯密度的影响

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月24日 星期三 16:18

- 作者:ruibin

- 点击数:1932

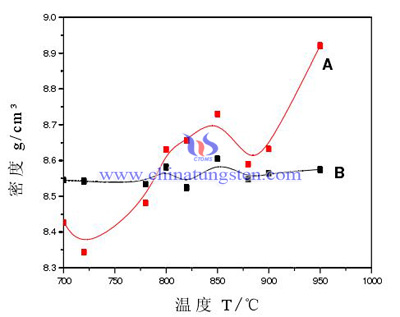

硬质合金生坯预烧结温度会对密度产生直接影响,随温度提高,预烧结生坯的密度总体呈增大趋势,但在不同温度段上又有所不同,低温时生坯密度的变化主要取决于成型剂的挥发;高温时则主要取决于原子的扩散开始加剧。