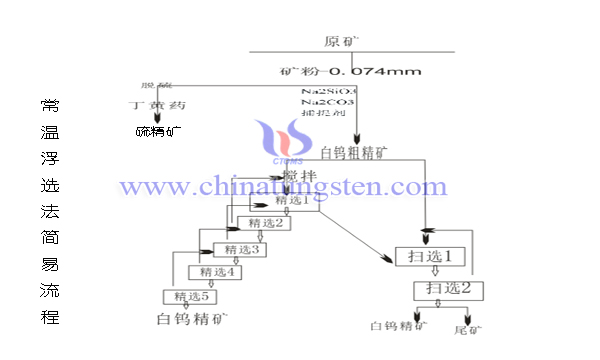

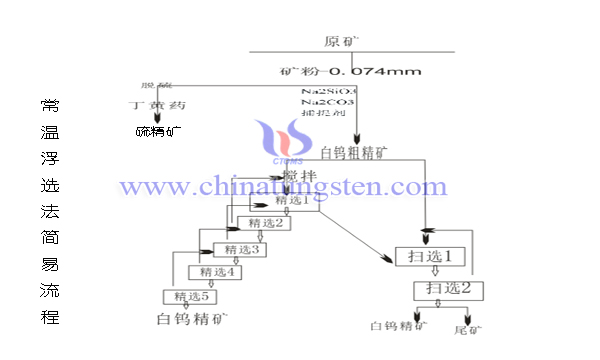

白钨矿的浮选法-常温浮选法

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月31日 星期三 19:26

- 作者:Ganzhe

- 点击数:1742

一般来说,加温浮选法是主要缺点是成本高和耗时间,所以,在不断的实践中,我国的钨业发展出了常温浮选法。

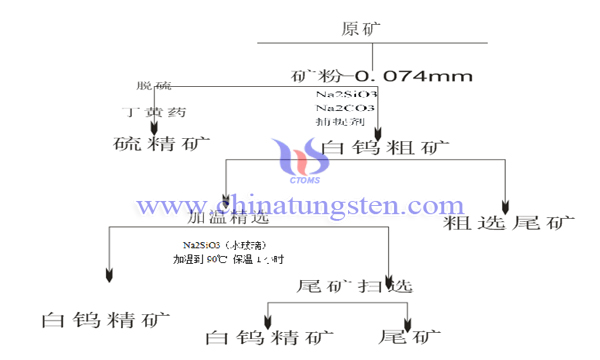

白钨矿的浮选法-加温浮选法

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月31日 星期三 19:19

- 作者:Ganzhe

- 点击数:1981

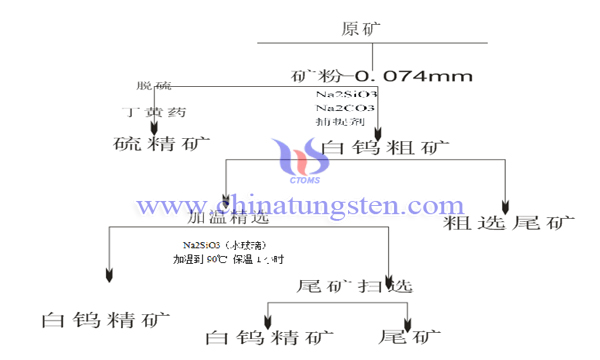

加温浮选法在1970年以前是我国普遍使用的白钨矿的浮选法,是前苏联化学家彼得诺夫于1940年发明的,所以又称彼得诺夫法。

无粘结相硬质合金碳控制

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月31日 星期三 18:22

- 作者:ruibin

- 点击数:2166

相对于传统含粘结相硬质合金,无粘结相硬质合金对碳含量非常敏感,保持正常相结构的碳含量具有一定范围值,超过此范围值,则出现脆性η相或者游离碳,二者对合金的强度等性能影响极坏由于无粘结相基硬质合金的合适碳含量不像WC-Co合金那样有一个波动范围,而是一个定值,因而无粘结相硬质合金的控碳更显重要。

浮选法-白钨矿的粗选

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月31日 星期三 19:09

- 作者:Ganzhe

- 点击数:1812

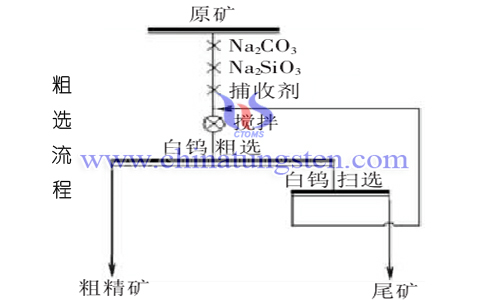

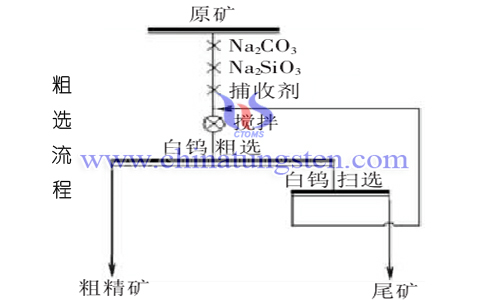

在自然界中,白钨矿大多存在于矽卡岩层中,与可浮性好的含钙脉石矿物共生,所以白钨矿也被称为钨酸钙矿(CaWO4)。在选矿的过程中,这些含钙类矿石成了白钨矿提纯的拖油瓶,难分难舍得必须用到化学方法才能将它们分离,这个过程叫浮选,白钨矿的粗选是浮选法的第一个阶段。