氧化钨的形貌结构对纳米碳化钨粉末均匀性的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 14:10

- 作者:zhuolin

- 点击数:810

近些年来,硬质合金超细和超粗颗粒牌号取得了长足的进步和持续发展。与传统硬质合金(中颗粒、细颗粒)相比,超细/ 纳米晶硬质合金制品因具有强度高、硬度高,耐磨性好,不易发生脆断等性能,在工业应用领域已引起了足够的重视。高纯、颗粒均匀、化学稳定性好的碳化钨(WC)粉或WC-Co复合粉和添加适量晶粒长大抑制剂,并结合新型烧结技术是制备高性能细晶粒硬质合金制品的关键。目前国内外批量制备超细/ 纳米WC粉末仍大多采用传统氢还原工艺。作为WC粉末的生产原料,通常要求W 粉粒度分布窄,呈正态分布,结晶完整。研究也表明,钨粉的粒度和均匀性是制造优质碳化钨粉的关键因素,而氧化钨的种类对钨粉的结晶形貌、粒度及粒度分布等有较大的影响,通过对原料种类的选择与还原工艺的优化可以对钨粉的性能进行较好的调控。

然而,这些研究对氧化钨原料特性,尤其是原料形貌结构对纳米钨粉的均匀性和松散性特征及其对纳米碳化钨粉末均匀性的影响没有引起足够重视。而这一点将最终决定其是否满足超细纳米晶硬质合金对原料粉末的需求。

科研工作者研究了在传统氢还原工艺条件下,不同氧化钨原料形貌结构对纳米钨粉和碳化钨粉均匀性及其烧结性能的影响。

1) 不同形貌结构的氧化钨还原制备的纳米 W 粉颗粒均较均匀,还原过程中颗粒烧结合并增粗而长大的现象也不明显。晶粒聚集和异常粗大颗粒的产生,主要与碳化过程中纳米钨粉颗粒发生烧结合并增粗而长大有关。

2) 用颗粒细小,具有疏松、多孔形貌结构的氧化钨(细黄钨和紫钨)更容易制备出结构较疏松,分散性较好的纳米W 粉,继而制备出粒度均匀、晶格缺陷少的纳米WC 粉末,用其制备的WC-Co合金显微组织结构均匀,为超细晶硬质合金,合金性能也更佳,洛氏硬度达93.7 ,抗弯强度为4350 MPa。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

一种利用钨废料制氧化钨进而制备碳化钨耐磨涂层的方法

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 13:57

- 作者:zhuolin

- 点击数:940

科研工作者提供了一种利用钨废料制取氧化钨进而制备碳化钨耐磨涂层的方法。本方法利用钨废料作为原料,大大降低了生产成本,在获得较好经济效益的同时也促进了钨废料的循环利用。此方法采用溶胶凝胶技术制备的碳化钨纳米膜具有密度高、均勻性强、耐磨性强、处理温度低、反应条件易于控制等优点,包括以下步骤。

(1) 取钨废料置于电解液中经电溶分解得到碳化钨粒料,进行磁选,随后进行脱碳、碱溶、加氨和煅烧制得氧化钨粉末;

(2)取氧化钨粉末加入乙醇、乙酸和丙酮中的一种或几种混合均勻,过滤去除反应剩余物,制得浅黄色氧化钨溶胶;

(3)取氧化钨溶胶加热并搅拌蒸发,浓缩后制得氧化钨凝胶;

(4)取硬质合金浸渍在氧化钨凝胶中,用提拉涂膜法在硬质合金表面提拉成膜,制得氧化钨涂层;

(5)取氧化钨涂层和硬质合金干燥、冷却,制得镀覆有氧化钨纳米膜的硬质合金;

(6)取镀覆有氧化钨纳米膜的硬质合金置于通入还原性气体的还原炉中碳化,制得镀覆在硬质合金表面的碳化钨耐磨涂层。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨加热子消耗大的原因——氧化

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 11:11

- 作者:xuejiao

- 点击数:1021

钨加热子消耗大的另一原因就是氧化。钨加热子氧化是指钨丝会与空气中的氧气发生反应,有可能会导致断裂,从而缩短其使用寿命。镀铝时间过长,也会导致钨丝直接烤工件表面铝层,产生氧化发黄。

钨加热子消耗大的另一原因就是氧化。钨加热子氧化是指钨丝会与空气中的氧气发生反应,有可能会导致断裂,从而缩短其使用寿命。镀铝时间过长,也会导致钨丝直接烤工件表面铝层,产生氧化发黄。

加热子材料的氧化温度一般是850℃左右,蒸发后如果冷却不充分的话就会使暴露在空气中的加热子与空气中的氧气进行反应,导致氧化。在进行大批量生产的过程中,蒸铝是连续进行的。蒸铝屏下料之前要往真空容器中加入空气,不然蒸铝屏就没办法搬取,因此事先靠泄漏阀向真空容器中吹入空气,也就是泄露工位。如果加热子没办法得到充分的冷却,空气中的氧气很容易就会氧化加热子。氧化后的加热子的使用效果会降低,从而影响镀膜效率。

针对氧化问题,可以先让加热子最大限度冷却后再打开泄漏阀,减少加热子的高温氧化。还需要对蒸铝所需要的配套设备进行定期维护和检查,保持清洁度。提高蒸镀过程的真空度,可以有效避免加热子在高温下氧化,以此延长加热子的寿命。另外,定期清洗加热子夹具以便备用交换,不要使用脏的夹具,这样会影响真空度。加热子夹具槽内要保持光洁平整,避免槽内有残留的异物损伤加热子。通过这些改善的措施,可以减少操作员交换加热子的频率,还提高可生产效率,减少资材的耗损。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

原位冶金反应氧化钨制备碳化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 13:47

- 作者:zhuolin

- 点击数:701

碳化钨(WC)合金俗称硬质合金,是由难熔金属化合物和粘结金属用粉末冶金的方法制成的一种高硬度、高强度、高耐磨性的陶瓷材料,广泛应用于机械加工、矿山开采、石油钻探等领域川。传统的硬质合金生产流程:仲钨酸铰(APT)-氧化钨(WO3)一W-碳化钨(WC)-配料一烧结成块体团,工艺过程繁多,各个工序都有使原料脏化的可能,且多次反复高温过程使最终产品的晶粒度不易控制,其中WO3的还原与碳化过程、配料球磨过程和烧结过程都需要消耗大量的能量,这不但使硬质合金的生产周期变长、产品质量不易控制,还使得生产成本变得很高。目前世界各国都在大力研发各种粉末制备方法和烧结技术以开发高性能的硬质合金材料。

碳化钨(WC)合金俗称硬质合金,是由难熔金属化合物和粘结金属用粉末冶金的方法制成的一种高硬度、高强度、高耐磨性的陶瓷材料,广泛应用于机械加工、矿山开采、石油钻探等领域川。传统的硬质合金生产流程:仲钨酸铰(APT)-氧化钨(WO3)一W-碳化钨(WC)-配料一烧结成块体团,工艺过程繁多,各个工序都有使原料脏化的可能,且多次反复高温过程使最终产品的晶粒度不易控制,其中WO3的还原与碳化过程、配料球磨过程和烧结过程都需要消耗大量的能量,这不但使硬质合金的生产周期变长、产品质量不易控制,还使得生产成本变得很高。目前世界各国都在大力研发各种粉末制备方法和烧结技术以开发高性能的硬质合金材料。

有关学者研究了用原位合成法制备钨基硬质合金(原位冶金反应),分析了WO3与C反应的热力学原理、产物的微观组织和微观组织形成机理、成分、相组成等。

(1)在相对密闭的环境下反应,生成的产物是W、W2C、A12O3,W、W2C与A12O3:的界而很清晰,产物多孔,且硬度很大;在开放环境中,由于WO3的汽化,产物中钨元素的含量很低。W2C和WC几乎没有生成,产物主要为含铁相,硬度不高。

(2) W的碳化以及WO3的还原是一个受扩散控制的过程,试验的温度对生成物影响很大;在外加电弧的作用下,有利于W2C的形核与长大。

(3)可以通过控制电弧热量输入、微合金化、增加保温工序等解决物相偏离的问题。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨加热子消耗大的原因——老化

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 11:07

- 作者:xuejiao

- 点击数:785

老化是钨加热子消耗大的一个重要因素之一。通常情况下,钨加热子的使用寿命是多于300次的,但是如果操作不当,还没到这个次数,加热子就会变色发黄,然后在加热子中部就会产生不规则的裂缝从而无法正常进行蒸铝的过程,这就是加热子老化现象。

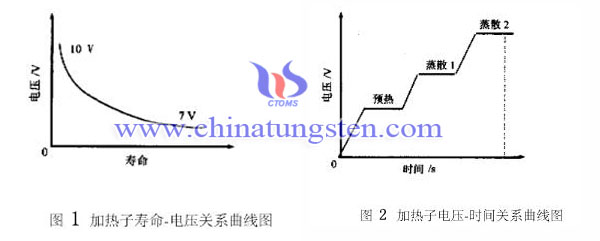

在蒸发铝的时候,铝在饱和蒸气压(1.33Pa)的情况下蒸发温度为1490K。如果蒸发过程中的电压过高,输入的功率过高就会造成加热子的温度太高,从而大大缩短了加热子的使用寿命。图1为加热子电压和使用寿命关系的曲线图。从图中可以明显看出随着蒸发次数的增加,电压会呈下降趋势,而不是上升。这是因为使用时间的增加会使材料老化,从而降低加热子的电阻。如果使用同样或者更高的电压,这无疑会增加输入加热子的功率,引发加热子自身温度上升,导致其使用寿命大幅度缩短。但是由于加热子使用的时间不一致,电压没办法进行统一的调整,除非一次性更换所有用于蒸铝的加热子,但这样以来就会影响生产,还会增加成本,而且加热子寿命的长短也不一样,统一更换不现实。

针对这个问题,操作源可以缩短蒸散的时间,一般保持20~30s,在保证铝完全蒸散的情况下尽量减少加热子加有电压的时间,这样就可以减少铝蒸发后仍有电压干烧加热子的时间。通过减少蒸散的时间来减少过热的时间,从而避免加热子温度过高,老化过快,达到延长加热子的使用寿命的目的。图2为加热子电压和时间关系的曲线图。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |