稀土元素对氧化铝陶瓷性能的影响

- 详细资料

- 分类:稀土知识新闻价格

- 发布于 2021年5月08日 星期六 11:20

- 作者:Xiaoting

- 点击数:2417

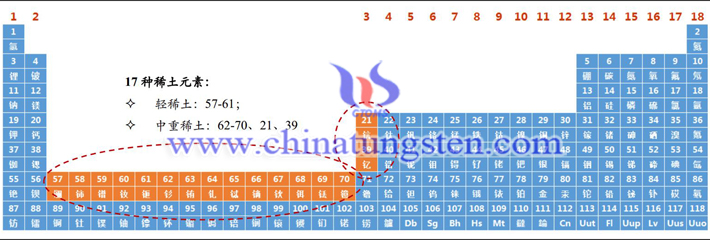

氧化铝陶瓷具有机械强度高、硬度大、耐腐蚀性能好、耐高温性能佳、绝缘性优异等特点,所以广泛应用于纺织、煤炭、石油、化工、电子及建筑等行业。但由于单组分的陶瓷韧性和耐磨性差、强度低,因此限制其应用领域进一步扩宽。稀土元素因理化性能较为优越,而常作为Al2O3陶瓷的改性剂。那么,该改性剂对陶瓷性能具体有哪些影响?

(1)对陶瓷显微结构的影响

将La2O3、Y2O3、CeO2掺杂后,晶粒尺寸会减小,说明稀土氧化物具有细化晶粒的作用,但是随着掺杂量的增加,陶瓷晶粒尺寸随之增大,同时液相量也逐渐增加。这种现象能的解释为:稀土离子由于离子半径比铝离子大很多,几乎不能在氧化铝中固溶,主要存在于晶界玻璃相中,同时具有玻璃网状结构的稀土氧化物阻碍了离子的迁移,抑制晶粒生长,细化了晶粒,但过量的稀土氧化物则会增加液相量降低液相粘度,促进离子迁移,使晶粒过分生长,晶粒尺寸变大。

(2)对陶瓷硬度的影响

用La2O3、Y2O3等稀土氧化物掺杂的陶瓷硬度会随着掺量的增加而呈现先增加后降低的趋势,有峰值存在。产生这种现象可能的原因是:适量的稀土氧化物添加可以细化晶粒,同时增加液相量,填充晶粒间隙,使致密度上升,硬度增加,但是随着稀土氧化物的过量添加,晶粒尺寸增大、间隙增多对致密度和硬度的负面作用难以抵消,表现为硬度逐渐降低。

(3)对陶瓷摩擦磨损性能的影响

研究表明,氧化铝陶瓷磨损表面经历了4个过程:晶粒的断裂和拔出、摩擦层形成、摩擦层面积增加和裂纹的增加。陶瓷在磨损中脱落的晶粒会保留在摩擦界面上,在表面应力作用下形成光滑的摩擦层,摩擦层由两种对磨材料的磨屑组成,可以降低陶瓷的磨损率。另外,向陶瓷中添加适量的稀土氧化物,也可以提高产品的耐磨性。

(4)对陶瓷相对密度的影响

经研究发现,随着掺杂量的不同,Y2O3、CeO2掺杂的Al2O3陶瓷相对密度都呈现先升高后降低的趋势。同时还发现添加Y2O3的陶瓷相对密度比掺杂CeO2和La2O3的陶瓷密度低。出现上述情况的原因可能是:1)稀土离子的半径较大,所以主要存在于液相中,这在一定程度上会降低液相粘度,同时也会促进氧化铝与其它添加剂组分发生化学反应,增加液相的量,另外还有利于液相的生成,加快气孔排除,提高陶瓷密度。(2)高熔点稀土氧化物的添加能提高陶瓷的烧结温度,但是过量的稀土添加剂,反而不利于陶瓷烧结,使致产品密化程度降低。

稀土具有特殊的电子结构,能有效弥补单组分氧化铝陶瓷材料的不足。在实际生产中,生产者应根据需要选择合适的稀土元素,同时也要注重不同稀土元素之间的复合,发挥出它们的协调作用。稀土除了作为陶瓷材料的添加剂外,还作为稳定剂和烧结助剂。

| 稀土供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |