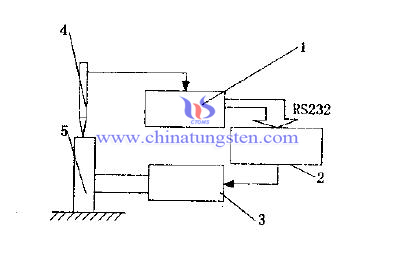

钨青铜系列压电陶瓷驱动器迟滞特性

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月15日 星期五 18:05

- 作者:xinyi

- 点击数:891

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粒的应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月15日 星期五 18:02

- 作者:xuejiao

- 点击数:917

钨粒的主要用途是分析红外碳硫氧化物的助熔燃烧物,或者是对钢铁、合金等金属和非金属中的碳硫含量进行分析测定。钨粒作为一种常用的助熔剂具有能降低燃烧物的熔点的特性和稳定性好的特点,钨粒助熔剂可以促进碳硫的释放。其主要成分是大于99.95%的钨。

钨粒还可以作为添加剂应用于红外碳硫分析仪中。红外碳硫分析仪的特点是瞬间发热值高、反应速度很快。钨粒不仅在红外碳硫分析仪中起到助熔的作用,还有能发热和对介质的酸碱性进行调节的功能。红外碳硫分析仪中的氧化钨金属微粒,在燃烧过程中,有助于降低燃烧物的熔点,促进碳和硫的释放。除此之外,钨粒还具有搅拌,催化,稳燃和抗干扰等多重分析作用。红外碳硫分析仪中的钨粒可以使红外碳硫仪分析出来的碳硫值更为精准,所以,大部分红外碳硫分析仪都需要用到钨粒作为添加剂。

随着钨业的快速发展,钨粒的应用业得到相应的推广。但是,在对钨粒应用和加工的过程中还存在着较多问题,比如钨粒资源的利用率较低,对钨的不合理开采导致生态环境受到污染。针对这些问题,业内专家呼吁,我国钨产业应控制总量,加强技术改造和创新,提高钨粒的在回收利用,通过推进资源整合和企业重组来促进产业结构调整和优化升级,重视再生利用工作,促进我国钨产业全面可持续发展。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨脱硝催化剂制备原料及作用

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月15日 星期五 15:33

- 作者:chunyan

- 点击数:1253

催化剂是SCR脱硝技术的核心部分,决定了整个脱硝系统的运行效率和经济性。目前国内SCR脱硝催化剂的生产主要原料有二氧化钛,五氧化二钒、三氧化钨、硬脂酸、偏矾酸铵、聚氧化乙烯、单乙醇胺、羧甲基纤维素、乳酸、木浆及玻璃纤维等。其中二氧化钛作为载体材料,所占比例较大,约85%左右;三氧化钨和五氧化二钒作为主要的活性成分,占了10%左右,其中五氧化二钒约占7%。以上三种成分占到催化剂总质量的95%左右,其它成分虽然所占比重相对较小,但各种成分的物理化学性能不同,所起的作用一样重要。

催化剂是SCR脱硝技术的核心部分,决定了整个脱硝系统的运行效率和经济性。目前国内SCR脱硝催化剂的生产主要原料有二氧化钛,五氧化二钒、三氧化钨、硬脂酸、偏矾酸铵、聚氧化乙烯、单乙醇胺、羧甲基纤维素、乳酸、木浆及玻璃纤维等。其中二氧化钛作为载体材料,所占比例较大,约85%左右;三氧化钨和五氧化二钒作为主要的活性成分,占了10%左右,其中五氧化二钒约占7%。以上三种成分占到催化剂总质量的95%左右,其它成分虽然所占比重相对较小,但各种成分的物理化学性能不同,所起的作用一样重要。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

纤维结构钨铜触头材料

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月15日 星期五 16:25

- 作者:xiaobin

- 点击数:739

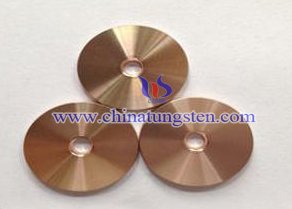

钨铜合金是由两种互不相溶且理化性能差别较大的金属W和Cu组成的假合金,其同时具有钨和铜的优点(钨的高硬度、高强度、良好的耐蚀性,铜的高导电导热性),因此在高压及高负荷的真空断路器以及微电子领域。由于钨铜材料自身的特殊性,如今基本采用的是粉末冶金PM(Powder Metallurgy)工艺进行制备,但也正因为此使得钨铜合金产品的结构和性能受到了一定的限制。为了使钨铜触头的组织结构更为合理,综合性能更为良好,近年来相关研究人员也做出了许多尝试,如金属粉末注射成型、梯度功能材料、纳米结构以及钨纤维强化W-Cu复合结构。这里我们着重探讨纤维结构钨铜触头的制备工艺并分析影响熔渗的因素和烧蚀性能。

其采用真空熔渗工艺,并选择织网叠层法,以钨丝为纬线、铜线为经线编织二维网。真空条件下,铜液的流动性较强,孔隙中不存在空气更利于铜液的填充。将编织的钨铜网(铜丝作为熔渗时的诱导铜)和铜坯,然后将二者叠放在一起置于真空烧结炉中熔渗,并在铜熔点以上进行烧结(约为1300℃)。铜在熔融状态下通过毛细管力渗入钨骨架的孔隙中,从而形成致密的互相连接的整体材料。采用该方法的优点在于钨丝能够均匀分布以及铜丝可发挥诱导作用。因为实现纤维结构的钨铜触头材料的最困难之处在于如何使纤维均匀分布在基体中,而纤维的分布均匀与否将会直接影响材料的各项性能。编织工艺能够很好地对钨丝实现控制,从而更好地控制纤维间距。另外,分布均匀的铜丝在高温下熔渗,其呈现液态并对预制件进行铜液的补充,在表面张力的作用下,融为一体减少了比表面能,促使钨铜触头材料的致密化。

影响该工艺的参数有许多,如钨丝的丝径、熔渗的温度及时间等。其所采用的钨纤维代替了传统粉末冶金采用的钨粉末。钨粉颗粒粒度大小常常会因为粒度不均而对最终产品性能产生影响,钨粉粒度太大会产生偏析作用,出现大面积的富Cu区,钨颗粒间的结合力也较差;而钨粉粒度太小则容易发生积聚,导致毛细管间难以形成通路,甚至形成闭孔阻碍熔渗的进行,这样一来抗电弧烧蚀能力就会急剧下降。而纤维结构的钨丝通道较直,所得到熔渗产品致密度较高。但是随着纤维直径的缩小,铜液熔渗时易形成尖角或楔形空间,且凝固阻力也较大,形成缺陷的可能性也会变大。此外,熔渗温度的高低和时间的长短都会在一定程度上影响钨铜触头的质量和生产效率。熔渗温度存在一个最佳范围,低于该温度则烧结后的骨架强度降低,且延长烧结时间既降低了效率又提高了能耗;高于该温度则铜液粘度降低利于熔渗,但另一方面铜液的表面张力也降低,对熔渗有不利影响。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨应用于脱硫催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月15日 星期五 15:31

- 作者:chunyan

- 点击数:808

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |