制备碳纳米管三氧化钨薄膜

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月12日 星期二 16:16

- 作者:qiongyao

- 点击数:763

碳纳米管编织的三氧化钨薄膜及其制备方法和在太阳能电池中的应用,属于纳米材料制备技术领域。该复合薄膜由三氧化钨和穿插于其中的网状碳纳米管薄膜组成。一方面,经碳纳米管编织后三氧化钨更加稳定,可实现三氧化钨直接转移,避免了传统三氧化钨转移过程中高分子的引入带来的残胶及三氧化钨破损;另一方面,碳纳米管编织的三氧化钨较单纯三氧化钨有更好的导电率,与硅形成的异质结太阳能电池具有更高的转换效率。

化学气相淀积[CVD(Chemical Vapor Deposition)],指把含有构成薄膜元素的气态反应剂或液态反应剂的蒸气及反应所需其它气体引入反应室,在衬底表面发生化学反应生成薄膜的过程。在超大规模集成电路中很多薄膜都是采用CVD方法制备。淀积温度低,薄膜成份易控,膜厚与淀积时间成正比,均匀性,重复性好,台阶覆盖性优良。目前制备钨涂层可采用物理或化学气相沉积方法,或者将气相沉积方法结合其他制备技术,提高钨涂层的性能。

采用有序或无序碳纳米管薄膜为模版,在有基底支撑或无基底存在的条件下,以有机金属化合物为钨源,通过化学气相沉积法,在低温下制备晶型、面积、取向度和膜厚可控的氧化钨碳纳米管薄膜。相对于传统材料,三氧化钨纳米管薄膜保持了碳纳米管原有的柔性和良好的透光性。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

超声波微波水热协同强化制备高纯仲钨酸铵

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月12日 星期二 15:14

- 作者:chunyan

- 点击数:858

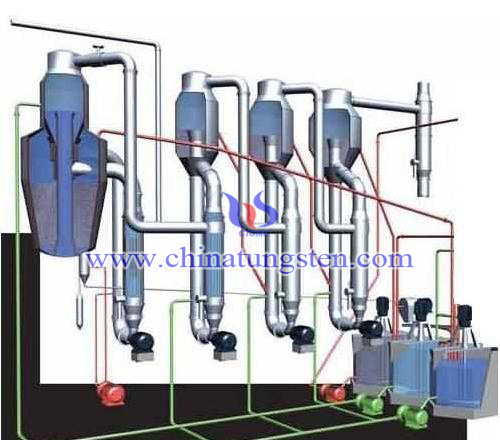

设备要求:包括微波炉,所述微波炉包括炉门、炉体和开门按钮的结晶器,炉内设有磁力搅拌器、微波发生器和故障检测模块;炉体内腔中设有托盘,置三口烧瓶于托盘内的传感器上;内腔侧壁上的传感器插座连接温度传感器;炉体顶部安装座上安装超声波发生器和二通玻璃管,超声波发生器上端分别连接进水管和出水管,下端连接钛合金探头;钛合金探头和温度传感器均固定在三口烧瓶内部,二通玻璃管下端与三口烧瓶的ー个侧口相连接;继电器分别连接超声波发生器和微波发生器,温度传感器和压力传感器通过变送器连接继电器;故障检测模块的一端链接微波发生器,另一端连接继电器。

超声波微波水热协同强化制备高纯仲钨酸铵的具体步骤如下:

1、将WO3浓度不低于220 g/L的钨酸铵溶液置于三口烧瓶内,打开磁力搅拌器,搅拌速度70-300rpm(每分钟70-300转);

2、打开微波发生器和超声波发生器,微波和超声波功率均控制在1-3KW,微波频率设为0.5-1.5Hz,超声波频率设为100-200KHZ,对钨酸铵溶液加热;

3、打开摄像头及温度传感器;

4、控制温度在80°C以上,因为当加热温度达到80°C时,溶液开始发生蒸发结晶;

5、结晶终点为结晶率达到65%,即可制得高纯仲钨酸铵晶体。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵和偏钨酸铵直接还原制备高压坯强度钨粉 1/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月12日 星期二 15:03

- 作者:chunyan

- 点击数:790

现代钨工业中,钨的相关制品都是从钨粉的制备开始的,纯度高、质量好的钨粉,有助于提高钨制品的性能。那么,如何制备具有颗粒发育完好、粉末均匀性和流动性好,且粒度分布集中等优异性能的钨粉就被赋予了极其重要的意义。随着钨工业中新产品、新材料的开发和应用日益增加,对钨粉产品的质量要求越来越高。大口径薄壁管、大尺薄钨和大型钨坩埚等产品的制备,对钨粉的成形性和压坯强度有着较高的要求,通常要达到2.5MPa以上才能满足其生产过程中压制、搬运和机加工等要求, 提高产品成活率。但,目前普遍钨粉压坯强度一般在1.0MPa,远远达不到要求。因此,制备具有良好成形性、高压坯强度的钨粉,是制备高性能大型钨制品的基础。

在生产过程中,由于钨粉和仲钨酸铵(APT)在形貌和粒度分布具有遗传性,也就是他们之间存在着很强的关联。在钨粉形成过程中,钨粉形貌和颗粒分布是影响压坯强度的重要因素。

本文提出一种采用偏钨酸铵和仲钨酸铵直接还原生产高压坯强度钨粉的方法。将一定比例的偏钨酸铵(AMT)和仲钨酸铵(APT)晶体粉末混合,在还原炉中直接还原,得到的高纯度、高压坯强度的钨粉;或将偏钨酸铵和仲钨酸铵直接各自还原,得到的钨粉按一定比例混合,以上两种方式制得的钨粉压坯强度达到2.8〜4.0MPa,可广泛应用于制备高性能钨或钨合金制品。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵和偏钨酸铵直接还原制备高压坯强度钨粉2/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月12日 星期二 15:06

- 作者:chunyan

- 点击数:760

具体步骤如下:

本方法所用原料为工业纯级以上的偏钨酸铵(AMT)和仲钨酸铵(APT)。

方案一:一定比例的AMT和APT混合再还原

1、原料AMT和APT按照AMT占20~80%,其余为APT的占比混合;

2、将混合原料粉末置于氢气还原炉中进行一步还原,还原温度控制在750〜1000°C,当温度达到最高时,保温0.5〜5h;

3、制得的钨粉过筛和真空干燥处理,得到高压坯强度钨粉。

方案二:AMT和APT各自独自还原,还原钨粉按照一定比例混合

1、将两种粉末分别在不同还原炉中进行一步还原,还原温度控制在700〜1000°C,温度达到最高时,保温0.5~5h;

2、将两种还原钨粉分布进行过筛和真空干燥处理;

3、将干燥的两种钨粉按照不同的比例进行搭配,得到高压坯强度的钨粉。

此种方法的优势体现在以下3个方面:

1、采用AMT和APT直接还原,无需经过煅烧和其他中间工艺处理,耗能低,过程简洁;

2、制得的钨粉纯度非常高(达到99.0%以上),具有良好的压制性能,压坯断裂强度达到2.8〜4.0MPa,满足工业上对高压坯强度钨粉的要求;

3、制得的钩粉粒度控制较均匀,烧结活性高,利于制备高性能钨产品。

故而,控制APT的形貌和粒度,可以提高钨粉的成形性和压坯强度,从源头进行控制,有助于降低后续环节成本,决定最终产品的基本走向,以生产稳定质量钨粉。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

超音速火焰喷涂法制备碳化钨基涂层

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月12日 星期二 14:11

- 作者:yiping

- 点击数:1038

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |