纳米孔状氧化钨电极

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月15日 星期三 17:36

- 作者:Cristina

- 点击数:702

电化学阳极氧化法制备纳米孔状氧化钨电极:

1)钨片的处理方法:先将钨片切成10mm x 15mm的小片,采用水磨砂纸逐级打磨至表面无划痕,再分别用丙酮、异丙醇、甲醇和去离子水超声清洗15min,氮气吹干以备用。

2)采用两电极阳极氧化法,以金属钨片作为阳极,10mm x 15mm 大小的铂片作为对电极,放入电解槽中,两电极之间的距离是25mm。将电解槽置于恒温水浴槽中,调节水浴温度以控制反应温度;钨片反应面积为0.88cm2。添加一定量配置好的含不同浓度NH4F的1mol/L的(NH4)2SO4溶液电解质。

3)将制备好WO3纳米多孔薄膜用去离子水冲洗,氮气吹干后在空气条件下置于马弗炉中,升温速率为5℃/min,在设定温度下恒温一定时间。待冷却至室温后取出,最后采用环氧树脂封包装成WO3纳米多孔光电极。

光电化学性能:

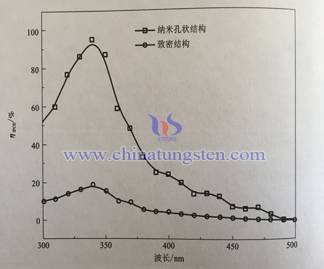

1)量子转化效率

下图为纳米多孔和致密两种结构的WO3电极在不同波长单色光照射下的光电量子转换效率曲线,电解液使用0.5mol/L的H2SO4溶液(pH=0),电极电位(vs.Ag/AgCl)为1.2V,由图可以看到纳米多孔的电极在340nm的紫外区最高光电转换效率为89.5%,在可见光区400nm处的转化效率达到22.1%,相比之下,致密结构的WO3电极在340nm和400nm处的转化效率仅为19.2%和2.4%,远低于纳米多孔电极的转化效率。

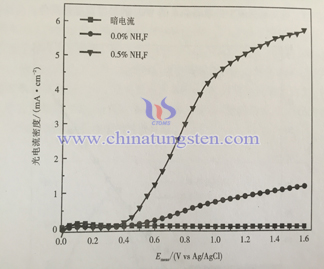

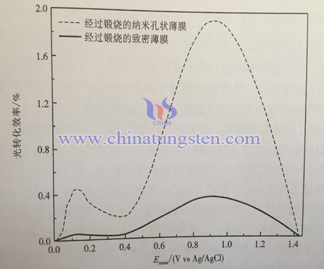

2)稳态光电流谱及光转换效率

半导体光阳极产生的电流密度反映了电极材料的光催化活性。两种不同结构电极的稳态光电流谱如下图所示。暗态条件下,在0~1.6V(vs.Ag/AgCl)电位范围内,两个样品的电流密度都极弱,基本趋近于0,表明在没有光照的情况下,无论是纳米多孔还是致密结构的WO3电极,均无法发生电子和空穴的分离而产生光电流。当光照射到光电极上时,随着施加偏压的增加,光电流密度随之升高,且纳米多孔WO3电极所产生的光电流远高于致密结构电极。当电位正移至1.6V(vs.Ag/AgCl)时,经过热处理后的WO3纳米多孔电极的光电流密度达到5.85mA/cm2,是结晶态WO3致密电极(1.20mA/cm2)的4.88倍。这可以归结于纳米多孔WO3电极具有较大的比表面积,不仅有更强的光吸收能力,还能与电解质更充分的接触,更有利于光生电子的传输,从而具有良好的光电性能。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜合金喉衬

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月15日 星期三 16:00

- 作者:xiaobin

- 点击数:794

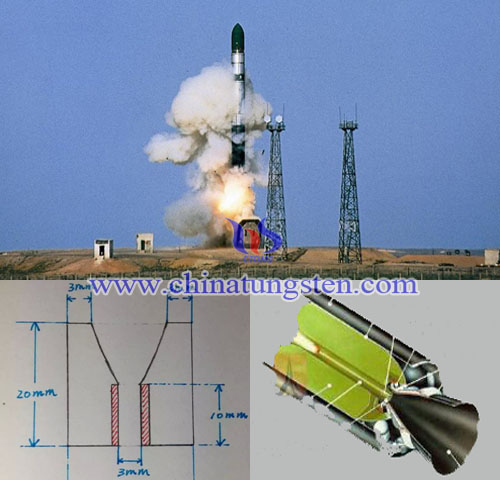

相关研究人员通过实验研究发现,对于钨铜合金来说,采用粗颗粒钨粉制取的产品抗热震性好耐烧蚀性能差,而采用细颗粒钨粉制备的产品抗热震性能较差耐烧蚀性好。火箭喷管内夹带固相或液相粒子的高燃速气流会不断冲刷喉衬,且这种二相流呈弱氧化性,使得喉衬不断烧蚀,其实际上就是一个涵盖了传热、传质、传动量以及化学反应的复杂物理化学过程。根据烧蚀的原理不同,还可分热化学烧蚀、熔化型烧蚀以及机械剥蚀。钨铜喉衬表面温度较高时,铜发生熔化并在喉衬内表面形成液膜,即铜液附着在喉衬内表面上,这会产生热阻效应,从而阻碍热量向材料内部传递。此外,在燃气温度低于钨的熔点时,钨骨架不会发生熔化,此时发生的烧蚀是铜的熔化以及钨基体受到的燃气中颗粒(如Al2O3)的冲刷所产生的机械剥蚀。目前所制备的钨铜喉衬已能够成功运用于3600℃、6.88MPa的热环境下,在此高于W熔点的温度下,钨骨架也是有可能发生熔化烧蚀的。

从喉衬的结构角度考虑,提高喉衬内型面的光洁度以及增加喉衬平直段的长度,可以显著提高喉衬抗烧蚀性能。不过这主要针对于低性能推进剂且工作时间短的小型喉衬较为适用,对于高性能推进剂且工作时间长的大中型喉衬会由于平直段的增加在途中产生激波干扰喷管内的流场,从而造成能量的损失。总的来说,钨铜喉衬是基于钨喉衬材料,在满足各项使用性能的前提下通过加入第二相(Cu)来降低比重并减少分散内部热应力来实现并保证喷管正常工作。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

复合稀土钨电极生产技术研究

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月15日 星期三 11:47

- 作者:yiping

- 点击数:705

添加稀土元素在钨电极中,可以细化钨晶粒,改变钨电极的塑-脆转变温度,提高电极的性能。但是复合稀土电极生产技术较为复杂,且生产成本高,因此未能被广泛应用。通过改善复合电极的生产技术,对复合电极的工业化生产具有重要的意义。其中工艺技术包括掺杂工艺、还原工艺和垂熔烧结工艺。

钍钨电极的掺杂一般采用氧化钨和氧化钍直接掺杂。铈钨电极一般采用氧化钨和稀土硝酸盐进行掺杂。对于多元复合稀土钨电极通常采用APT与稀土硝酸盐直接进行掺杂,这种掺杂方法不仅高效,且省去了APT煅烧的工艺,缩短了生产过程。这两种原料均匀掺杂,可以提高复合电极的力学性能,使得电极具有较高的成材率和高电子发射性。

复合电极通常采用粉末冶金的方法制备。而这种制备工艺中,金属粉末的质量的电极的质量起着决定性作用。在还原过程工序中通常采用二次还原法,其中适当提高第一次还原的金属粉末的颗粒、加大第二次还原温度的梯度都有利于提高金属粉末的粒度。

烧结工艺主要影响电极的密度、晶粒度、稀土氧化物分布及高温蒸发的损耗量等。采用垂熔烧结方式制备复合稀土钨电极的过程中,要控制好烧结温度。因为烧结温度过高,钨晶粒就会急剧长大,降低稀土氧化物的扩散系数,增加电极的烧损率。且烧结温度过高,会使得稀土氧化物形成的低熔点物质聚集长大,增加偏析,导致稀土氧化物蒸发损耗,分布不均。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

喉衬用钨铜合金

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月15日 星期三 15:59

- 作者:xiaobin

- 点击数:878

固体火箭发动机的喷管通过控制排气的膨胀使燃烧室产生的燃气能量有效地转换为动能,从而为飞行器提供所需的动力。而喉衬位于喷管的喉部,其主要作用为限制因烧蚀所产生的喉部面积增大的现象,而造成推力下降。在发动机工作时,喉衬常常需要从常温直接升温至大于2000℃,从而产生极大的温度梯度以及热应力,这也是喉衬材料出现裂纹和工作失效的主要原因。另外,用于火箭这类高性能发动机中常用金属粉末(如Al)作为高能推进剂燃烧时,在3000℃左右的高温下高燃速气流夹带固体颗粒或Al2O3液滴剧烈冲刷喉衬,若喉衬发生严重的烧蚀就很难保证稳定的气动外形甚至发生碎裂,这就会直接影响发动机的推力和效率。随着喉衬在运载火箭助推器、远程导弹以及固体发动机上的应用日渐广泛,且金属添加剂的种类也越来越多,对喷管喉衬材料的性能提出了更高的要求,这也成为了发展固体火箭技术的一个关键问题。

通常来说,用于固体火箭发动机的喉衬材料包括难熔金属、石墨、碳及碳基复合材料、增强塑料、陶瓷基复合材料等。其中钨铜合金就是一种非常适合用作喉衬的材料。喉衬的传热主要可分为三个阶段:1.发动机点火瞬间冲击加热;2.稳态工作时的烧蚀;3.熄火时的冷却,其中喉衬的热震主要发生在点火发生的瞬间。钨铜材料采用钨渗铜的工艺制成,其不但具有钨高硬度、高密度、高强度、高熔点、低热膨胀系数以及优良的耐磨耐蚀性,还具有铜良好的延展性和导电导热性,并且由于钨和铜两种金属的熔点差异较大,在高于铜熔点的情况下,铜蒸发气化带走大部分热量留下硬质相钨,保证了喉衬工作的稳定性。因此,钨铜材料也被称为发汗热沉材料。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

还原态铵钨青铜纳米粒子的制备方法(2/2)

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月14日 星期二 17:54

- 作者:xinyi

- 点击数:813

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |