超音速火焰噴塗製備碳化鎢耐磨塗層

- 詳細內容

- 分類:鎢的知識

- 發佈於:2018-06-04, 週一 17:53

- 點擊數:258

航空發動機壓氣機的前、後機匣分別採用鐵基和鎳基合金製作,在使用過程中,前後機匣的對接處處于振動狀態,並容易發生衝擊磨損,在磨損一段時間後發生損壞,使前後機匣的壽命縮短,所以需要製備一種高耐磨性能的塗層,以解決航空設備的磨損,延長航空設備的使用壽命。

針對上述技術問題,業界主要採用碳化鎢塗層材料,碳化鎢是一種眾所周知的塗層材料,它能大幅提升鐵基或鎳基複合材料的耐沖蝕磨損性能及磨損性能,目前製備鎢塗層的常用方法主要有化學氣相沉積、超音速火焰噴塗及等離子噴塗等。

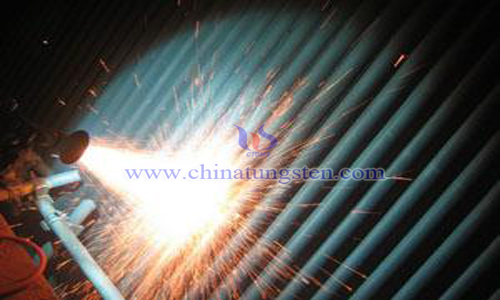

針對航空發動機,有學者採用超音速火焰噴塗方法製備高密度碳化鎢耐磨塗層,其具體按以下步驟進行:

1、將碳化鎢塗層粉末平鋪烘乾,平鋪厚度10~30mm,烘乾溫度為90~110℃,烘乾時間至少2h。

2、將鐵基或鎳基鍛造合金表面用有機溶劑清洗乾淨,然後採用吹砂方法去除氧化皮等雜質。所述的有機溶劑為乙醇或丙酮。

3、將鐵基或鎳基鍛造合金固定,採用超音速火焰噴塗設備,將上述碳化鎢塗層粉末噴塗到鐵基或鎳基鍛造合金表面,噴塗的工藝參數為:噴塗距離360~390mm,送粉速率65~80g/min,送粉氣體壓力3.5~4.0bar,獲得耐磨塗層。

4、清理鐵基或鎳基鍛造合金表面。

上述的碳化鎢塗層粉末成分按重量百分比為Co 15~19%,C 4.5~6%,Fe 0~2.5%,餘量 為W。

獲得的耐磨塗層厚度為0.20~0.35mm,塗層的組織特徵為,碳化物在鈷基體內均勻分佈, 介面污染小於10%,塗層中氧化物含量≤1%,孔隙率≤0.5%,未熔顆粒占40~65%;塗層的 拉伸強度至少為69MPa,R15N宏觀硬度至少85,HV0.3顯微硬度為950~1300;與等離子噴 塗方式獲得的塗層相比,耐磨性能有極大提高。

採用超音速火焰噴塗高密度碳化鎢耐磨塗層的製備方法工藝可靠,適合批量生產,不僅能用於航空發動機壓氣機前、後機匣對接磨損處耐磨塗層的塗覆,而且可以應用於各種類型的地面燃氣機輪以及能源、電力、印刷等行業的易磨損部件的塗層塗覆,可以有效延長部件的使用壽命, 具有廣泛的應用前景。上述方法塗覆的塗層經過測試,塗層的拉伸強度至少為69MPa,R15N宏觀硬度至少85,HV0.3顯微硬度為950~1300;與等離子噴塗方式獲得的塗層相比,耐磨性能有極大提高。發動機壓氣機的前、後機匣壽命從原來的200h提高到1000h。

| 鎢產品供應商:中鎢線上科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com