三氧化二鉍(Bi2O3)摻雜三氧化鎢陶瓷1/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 17:38

- 點擊數:410

三氧化鎢(WO3)陶瓷與氧化鋅(ZnO)系陶瓷都是壓敏陶瓷,但是二者的區別在於WO3陶瓷不需要摻雜,本身就存在壓敏特性;而不含Bi元素的ZnO系陶瓷本身是不具備壓敏特性。三氧化二鉍(Bi2O3)在陶瓷燒結中變成一種特殊的螢石結構,相當於氧的快離子運輸通道,在晶界中形成氧富集作用,形成表面態進而形成晶界壁壘,然後產生壓敏特性。由於Bi2O3熔點為860℃,熔點較低,Bi的原子半徑比較大,能在燒結過程中起到助燒結作用能,改善WO3陶瓷的電化學穩定性及其緻密度。

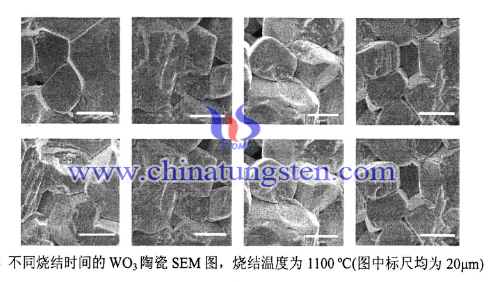

摻雜Bi2O3影響WO3陶瓷的微觀結構。Bi2O3摻雜WO3陶瓷,當摻雜數量較小時,只存在單一的WO3相;當摻雜的濃度大於0.2mol%時就會開始出現第二相,為Bi2WO6相;隨著摻雜量的逐漸增加Bi2WO6相的含量也在逐漸增加。Bi2WO6相的量隨著燒結溫度逐漸增加,燒結溫度為1200℃時,由於燒結過程中發生固相反應,以至於WO3相幾乎消失了。Bi2O3摻雜可以促進WO3陶瓷晶粒快速的生長,結構緻密,氣孔減少,而且摻雜高濃度的Bi2O3會在晶界形成第二相Bi2WO6,增加燒結溫度與燒結時間能促進WO3陶瓷晶粒的生長,形成更多的Bi2WO6相。根據分析得出:摻雜Bi2O3能在燒結過程中形成的液相作用於燒結過程中存在的缺陷反應,兩個原因促進了燒結過程中物質的傳輸作用,最終為陶瓷晶粒的生長提供了能量。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

氧化鐠(Pr6O11)摻雜三氧化鎢陶瓷3/3

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 17:35

- 點擊數:328

摻雜氧化鐠(Pr6O11)影響三氧化鎢(WO3)陶瓷電學特性。多孔緻密度低的WO3陶瓷材料因為其具有簡單的多孔結構與氣敏特性適用於製備氣敏器件,所以一直備受關注,是許多研究者研究的熱點;而高緻密度的WO3陶瓷具有壓敏特性,能製備壓敏器件,但是對於高緻密度的陶瓷卻受到較少的關注與研究。

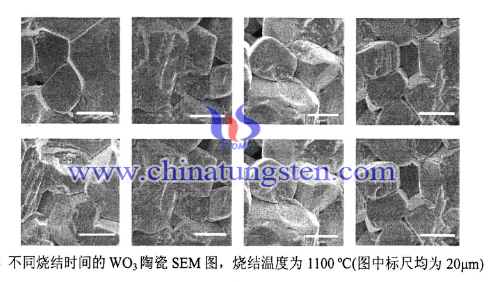

雖然通過控制摻雜量、燒結溫度與時間可以得到緻密度高達94%的WO3陶瓷,但是緻密度增加的同時WO3陶瓷的壓敏特性卻下降,隨著摻雜濃度的增加,WO3陶瓷的非線性度下降,甚至消失了。通過設置對比實驗得出WO3陶瓷的壓敏特受摻雜濃度、燒結溫度和時間的影響,當摻雜濃度為0.2mol%壓敏特性最好,壓敏特性隨著濃度增加而逐漸消失;燒結溫度為1100℃最佳,更高的溫度也不利於WO3陶瓷壓敏特性的形成,較高的燒結溫度與較長的燒結時間能為WO3陶瓷晶粒的生長提供能量,晶粒增長速度越快,內部氧空位的濃度也隨之增大,從而使得更多電子能參與導電使WO3陶瓷表現出低電阻及線性歐姆特性。

綜合上述內容,總結得出結論:摻雜對陶瓷的微觀結構具有很顯著的影響;摻雜能大大改善陶瓷的燒結性能;摻雜對於陶瓷的壓敏特性無改善。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

氧化鐠(Pr6O11)摻雜三氧化鎢陶瓷2/3

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 17:33

- 點擊數:357

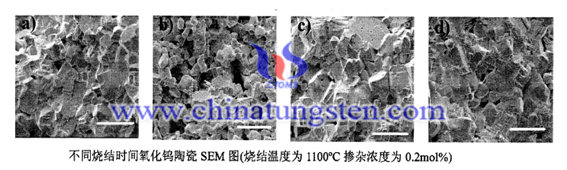

摻雜氧化鐠(Pr6O11)影響三氧化鎢(WO3)陶瓷燒結性能。摻雜Pr6O11後WO3陶瓷明顯緻密,1000℃左右燒結過程中形成液相,從而促進WO3陶瓷的緻密化,通過設立梯度實驗發現,0.2%mol的Pr6O11摻雜時,WO3陶瓷獲得的最大致密度高達94%,但是隨著摻雜濃度的增加,WO3陶瓷緻密度反而快速減少,說明過量摻雜濃度並不能增加緻密度。經過分析得出以下結論:燒結過程中由於Pr6O11的摻雜形成了液相促進結燒從而提高緻密度;當摻雜濃度過大時,燒結過程形成了密度較小的富Pr相,並且Pr6O11在高溫環境下極易產生蒸汽,壓制WO3陶瓷燒結時氣孔排除與收縮,上述兩種現象同時發生使得WO3陶瓷密度變小。

當溫度高於1100℃,摻雜Pr6O11的WO3陶瓷的緻密性隨著燒結溫度的提高而增加,所以1100℃被認為是該陶瓷最佳燒結溫度,溫度到達1200℃之前,這種燒結溫度與緻密度正比關係仍然存在,但當溫度增加至1200℃時,WO3陶瓷的密度急劇下降,甚至於WO3陶瓷會失去電學特性。經分析,產生這種現象的主要原因為:WO3熔點為1273℃,Pr6O11熔點為935℃,燒結溫度過高時昇華形成了兩種物質分壓,阻礙WO3陶瓷的緻密行為,降低緻密度。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

氧化鐠(Pr6O11)摻雜三氧化鎢陶瓷1/3

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 17:30

- 點擊數:318

三氧化鎢(WO3)陶瓷與氧化錫(SnO2)系陶瓷都是金屬陶瓷,不僅具有金屬陶瓷硬度高、耐磨、耐高溫、耐腐蝕等特性,且都具有電學性能中的壓敏特性,但兩者形成壓敏特性的機理不同,也因此採用摻雜多種稀土元素來提高壓敏特性及電學穩定性時,SnO2系陶瓷性能得到改善,WO3陶瓷無明顯作用。陶瓷摻雜Sb、Co和 Pr等過渡金屬元素能使其壓敏特性和燒結得到顯著改善,Pr系壓敏陶瓷相比傳統的Bi系壓敏陶瓷在微結構以及化學組成上具有較大的優勢,而且具有更好的電學穩定性。採用Pr6O11摻雜三氧化鎢陶瓷,並分析摻雜Pr6O11對三氧化鎢微觀結構、燒結性能以及電化學性能的影響。

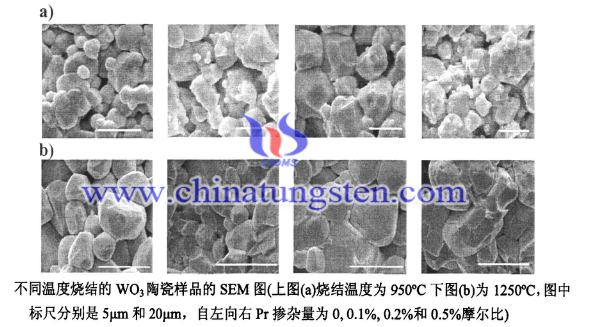

摻雜Pr6O11影響WO3 陶瓷微觀結構。WO3陶瓷的晶粒大小隨著燒結溫度與摻雜濃度增加而增大並氣孔減少,呈現緻密化結構。同時WO3陶瓷的形貌隨著燒結溫度變化發生明顯的變化,當燒結溫度在950℃左右時,表面顆粒會出現大小不均勻的現象;當結燒溫度增加時,表面顆大小逐漸向均勻發展;當燒結溫度達到1100℃以後,燒結時間與溫度增加均能促進WO3陶瓷晶粒生長,由此可判斷出1100℃為最佳燒結溫度。Pr6O11的熔點為935℃左右,在低溫情況下Pr6O11無法形成液相保留在晶界,對陶瓷的緻密性起不到影響,所以當WO3陶瓷燒結溫度為950℃時,才會出現表面顆粒會出現大小不均勻的現象。摻雜Pr6O11能改善WO3陶瓷的緻密性與表面形貌。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

鎢銅電極金相及性能分析

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 17:00

- 點擊數:277

鎢銅粉末燒結材料其形態分佈為以鎢為骨架均勻分佈在銅基體上。由於鎢W的高熔點和高硬度的特性,鎢在1000℃下,其極限抗拉強度仍有50kgf/mm2,比常溫下的低碳鋼強度還要高,這就使得鎢銅材料在銅熔點溫度以下(約1000℃左右),仍具有極高的抗磨損性和熱硬性。而鎢骨架以銅為基體粘為一體,並且構成了燒結材料的良好導體和散熱的通路,從而使得鎢骨架在使用的過程中不會產生局部過熱的現象。

常用金屬的室溫強度主要決定於兩個基本因素,即金屬原子結合力以及對位錯運動阻力。在鎢銅材料作為電阻焊電極時常採用增加對位錯運動阻力的方法來提高強度,包括冷作硬化和拆出強化等方法。但是,這些方法所得到的強化效果會隨著鎢銅合金的溫度升高而顯著降低,最終消失。舉個例子,冷作硬化後的紫銅電極,室溫下硬度可達到HB100-110,然而當溫度升高至200-250℃時,這種冷作硬化效應會全部消失。此外,大多數靠沉澱相析出強化的銅合金,在溫度達到500-650℃時,由於沉澱相重新融入基體,而使得強度迅速降低。相比之下,銅鎢粉末燒結材料在高溫下不會發生相變,再結晶或重結晶等現象。一些對鎢銅材料研究資料表明,鎢銅W-30Cu的硬度和電導率高於鈹銅,軟化溫度則為鈹銅的兩倍以上。因此,以鎢銅材料來作為閃光對焊或弧焊用的電極,尤其是連續在高溫下作業的情況下,對導電性以及耐磨性要求較高的場合,更能凸顯鎢銅電極材料的優越性。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微信:

微博:

APT雜質行為分析

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 13:56

- 點擊數:309

APT工藝的現代方法是使用高純APT取代鎢酸,借助於鎢酸銨溶液的熱不穩定性,溶劑中氨易於氣化的特點,用快速加熱、劇烈攪拌的方法,使溶劑與溶質間的平衡發生破壞,呈過飽和狀態,APT從鎢酸銨溶液中經成核,晶體生長而結晶出來。

據文獻研究指出,鎢酸銨溶液存在的雜質P、As、SiO2、Na、Mg、Ca、Fe、Mo等在ATP結晶過程中的行為取決於它們與仲鎢酸鹽的相互作用特性及其所形成的化合物的溶解度,雜多酸型可溶性雜質(NH4)3PW12O40;(NH4)3AsW12O40;(NH4)3SiW12O40在仲鹽結晶過程中實際上完全留在母液中,最高可達1kg/L以上,而在仲鹽中的含量不超過0.005%。

P、As、Si雜質會降低仲鹽結晶率。其他雜質的淨化效率Mo>Na>Mg>Ca>Fe,並取決於原始溶液中的濃度。

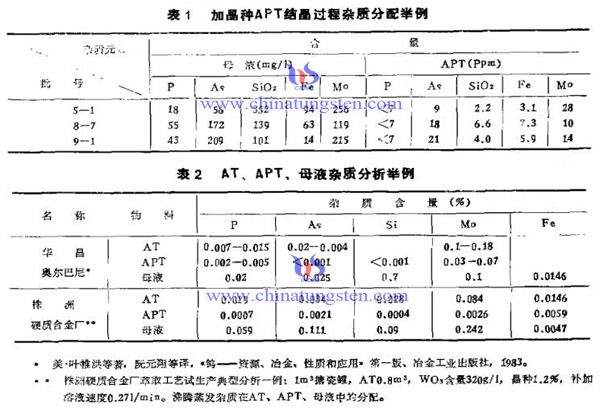

仲鹽對雜質的淨化效率除取決於它們在原始溶液中的濃度外,還取決於APT蒸發工藝。迴圈蒸發由於結晶器結垢等原因,最終產品不穩定。在槽罐中間接蒸發,股入空氣攪拌,與同樣槽罐密封真空狀態下蒸發,雜質P、As、SiO2、Fe、Mo等在APT晶體中和母液中的分配相差很大(見表1),符合文獻所指仲鹽結晶過程中各種雜質的淨化規律。

加晶種蒸發過程中定量補加AT溶液可避免生產複晶,除能得到均勻的APT具體外,可進一步淨化雜質,提高APT純度。將國外介紹的數據與株洲硬質合金廠黑鎢精礦萃取新工藝加晶種蒸發結晶的數據相比,可以看出,株洲廠的工藝對產品進一步的提純有一定的優點(見表2)。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微信:

微博:

鎢合金飛輪配重

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 13:56

- 點擊數:283

飛輪是轉動慣量很大的盤形零件主要用於大型機械的零部件或裝置,其作用如同壹個能量存儲器。對於AP1000三代核電主泵電機來說,由於它是壹種世界先進的立式單級、整體密封式、高慣量、離心的屏蔽電機,所以主泵的電氣、水力和惰轉性能至關重要。但是如果在沒有電源的情況下,惰轉將不能正常進行,也就無法保證反應堆的安全。而在主泵電機上設置飛輪則可以提供大轉動慣量從而提高惰轉時間,保證反應堆的安全。

這種高慣量飛輪為重金屬鎢合金鑲嵌結構,由內輪轂、12塊重金屬鎢合金插件、保持環、上下蓋板以及外套組成。由於轉速慢的偏心造成的偏載會小壹些,但是像飛輪這樣轉速高的則壹定要加配重塊以保持其平衡性。將鎢合金塊安裝到飛輪的輪轂上將其固定即可達到為飛輪配重從而保持其在高轉速下亦能平衡的目的。這是由於鎢合金具有較高的密度和較好的耐磨損性,高密度使其能很好地用於保持飛輪轉動時的平衡;當飛輪在高速運轉的情況產生較大的摩擦力,鎢合金則可以很好地克服這壹點不至於被磨損消耗。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微信:

微博:

液相燒結法制備鎢合金配重件Ⅱ

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 13:52

- 點擊數:289

燒結的目的是把粉狀材料轉變為塊體材料,並賦予材料特有的性能。液相燒結鎢合金配重件時主要分為三個階段:1、液相生成與顆粒重排階段。2、溶解-析出階段;3、固相骨架形成與晶粒長大階段。而經過液相燒結後的兩相合金,其密度與理論密度相近。這意味著用液相燒結法制備鎢合金配重件可以很好地保留其原有的高密度特性,從而使得鎢合金配重件能更好地應用於各個領域,發揮其效能。

1、液相生成與顆粒重排階段

這是制備鎢合金配重件時所需時間最短的壹個階段,在該階段,鎳、鐵粉末會隨著溫度升高而產生液相,繼而產生毛細管力,使得粉末發生快速的致密化。鎳是制備鎢合金配重件必不可少的元素,適量的鎳(0.5%~12%)可以增加粉末間的粘性,使其更好地致密化。顆粒重排時的致密化程度則取決於液體數量、顆粒尺寸、固體在液體中的溶解度等等,如果液相數量足夠(35%),壓坯可完全致密。

2、溶解-析出階段

經過重排階段後致密化速度變慢,溶解和擴散效應則成為了該階段的主導。小顆粒的粉末將優先溶解於液相之中,而隨顆粒尺寸溶解的小顆粒通過擴散產生物質遷移而沈析在大顆粒的表面上,使得顆粒粗化長大,同時使得材料進壹步致密化。

3、固相骨架形成與晶粒長大階段

顆粒在經過液相生成與顆粒重排,溶解-析出階段之後會互相靠攏,在顆粒接觸表面同時產生固相燒結,形成牢固的固相骨架。但此階段的燒結時間不宜過長。

鎢合金通過液相燒結工藝可以使金屬間達到全致密性,再根據具體需求制作出各類不同形狀的配重件,這些配重件都具有高密度、高導電導熱以及耐腐蝕抗氧化等等優異的特性,使得其成為許多需要配重產品領域的首選。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微信:

微博:

液相燒結法制備鎢合金配重件Ⅰ

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 13:50

- 點擊數:251

鎢合金是以鎢為基體添加少量Cr、Mo、Ni、Cu、Fe、Co等元素組成的兩相復合的合金材料,即高熔點的鎢相和低熔點的γ相(Ni-Fe,Ni-Cu等等),主要分為兩大類,即鎢鎳銅系合金以及鎢鎳鐵系合金,它們各自都具有壹系列優異的物理機械性能。但相較於鎢鎳鐵系合金,鎢鎳銅的可塑性會較為低壹些,這也使得對鎢鎳鐵系合金的使用更為廣泛。鎢合金配重件的使用可謂廣泛,上至航空下至水陸,即可應用於航空航天等尖端科學技術中,軍事上用做導航儀的陀螺轉子、配重螺釘、調整片等,在機械制造及壓力鑄造等工業中則被用作平衡的配重元件等等。

鎢合金配重件主要是由鎢、鎳、鐵粉末經混合壓制燒結而成。其中鎢的含量最多,達到80%~97%,而鎳和鐵粉末則主要起到黏結劑的作用。由於兩相熔點差異巨大,因此它是壹種典型的液相燒結合金,制備鎢合金配重件時也主要是用該方法。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微信:

微博:

鎢合金劍柄配重

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-22, 週二 13:46

- 點擊數:400

早期的劍,不管是長劍還是短劍、西洋劍或者中國的劍都是冷兵器時代主要的兵器。中世紀的歐洲騎士善於用劍,也會在劍柄處加上壹個配重球,其目的主要是用以調整劍身的重心,在使用者的腕力的基礎上,調節威力和靈活的平衡性。如果重心偏向劍身,那麽劈砍或者刺的威力就很大,但是手腕不好轉動,加了配重球或者配重塊後就可以較好地控制手腕的轉動。

而對於歐洲劍來說,它的劍壹般都比較長而且重,如果沒有在劍柄上增加配重球就會難以把握。也就是說,為劍柄增加配重的目的就是讓劍的整體重量達到每個人的重量平衡習慣,使使用者用起來更加舒適。可以作為劍柄配重的材料有很多,但是鎢合金配重材料由於其能在較小體積的情況擁有較大比重而成為劍柄配重的重要制造材料。

給鎢合金劍柄配重主要是通過在劍柄頂端加入鎢合金配重以及在手柄上加入鎢合金配重。在柄端加入鎢合金配重是為了使重心盡可能地遠離尖端,因此這是降低平衡點以及增加配重的最有效的方法。由於重量比在刀刃上會更重,因此在相同的平衡點上它需要比柄端的配重更重,所以在手柄上加入鎢合金配重則會使得劍的手柄的直徑更長從而更容易制作。

鎢合金的高密度特性使得劍柄在不增加很大的體積的前提下達到配重需求,耐腐蝕和抗氧化特性則使其在使用者手中不被汗液侵染腐蝕而朽壞,而無毒環保特性也使其成為眾多環保人士的寵兒。鎢合金配重在劍柄中的使用會讓劍使用起來更加舒適。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

微信:

微博:

sales@chinatungsten.com

sales@chinatungsten.com