負載型WO3基氧化脫硫催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-04-27, 週三 17:45

- 作者 chunyan

- 點擊數:255

氧化脫硫過程主要包括兩個步驟:首先將油品中的有機含硫化合物氧化成極性較大的碸類物質;然後通過吸附、萃取和蒸餾等方法將氧化後的碸類物質從油品中分離出來,實現脫硫的目的。其中,轉化為碸類物質是關鍵步驟。

氧化脫硫過程主要包括兩個步驟:首先將油品中的有機含硫化合物氧化成極性較大的碸類物質;然後通過吸附、萃取和蒸餾等方法將氧化後的碸類物質從油品中分離出來,實現脫硫的目的。其中,轉化為碸類物質是關鍵步驟。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

WO3用於超深度氧化脫硫催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-04-27, 週三 17:42

- 作者 chunyan

- 點擊數:224

油品中存在的含硫化合物不但會使得煉油工藝和汽車淨化系統中的催化劑產生不可逆中毒,而且經燃燒後產生的Sox進入空氣會造成酸雨等嚴重的環境問題;另外,新型燃料電池的應用也要求超低甚至零硫含量,對此,含硫化合物的脫除受到越來越高的關注。

油品中存在的含硫化合物不但會使得煉油工藝和汽車淨化系統中的催化劑產生不可逆中毒,而且經燃燒後產生的Sox進入空氣會造成酸雨等嚴重的環境問題;另外,新型燃料電池的應用也要求超低甚至零硫含量,對此,含硫化合物的脫除受到越來越高的關注。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

提取鎢坩堝中被卡藍寶石錠的一種方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-04-27, 週三 17:34

- 作者 xuejiao

- 點擊數:304

鎢坩堝是藍寶石單晶生長爐中的核心部件,廣泛應用與藍寶生長晶行業中。在長時間高溫工作下的鎢坩堝的腰部會發生變形,由於鎢坩堝內的藍寶石晶錠是程“梨形”狀態,上小下大。當坩堝的腰部變形到一定程度,藍寶石晶錠就很容易被卡在鎢坩堝變形的地方,無法被安全的取出。除此之外,鎢坩堝和藍寶石晶錠都是硬度很高且具有較大脆性的材料,在受擠壓時很容易出現脆性裂紋,因此,在提取鎢坩堝中被卡藍寶石錠可以通過雙氧水預熱,雙氧水浸泡坩堝內部,取鎢坩堝內被卡晶錠,鎢坩堝後續處理這四個步驟。

首先要對雙氧水進行預熱,將工業純雙氧水或者分析純雙氧水倒入燒杯中,並置於電爐上進行加熱,加熱到50-70℃。然後連續往鎢坩堝裡倒入加熱過的雙氧水,晶錠被卡的地方要完全浸泡在雙氧水中。靜置6-8小時後,如果雙氧水的顏色呈黃綠色且液體表面不再冒出氣泡的話,就可以倒出溶液,然後重複向鎢坩堝裡再倒入雙氧水,這樣反復3-4次。倒完後,用銅編帶捆綁坩堝中卡住的晶錠,在移動堆高車和吊鏈的幫助下取出被卡晶錠。取出被卡晶錠後要用車加工的辦法對鎢坩鍋的內壁進行加工,以此來完善鎢坩堝變形的部位,以防晶錠再次被卡。

除了以上方法外,現在最常使用的提取方法是機械研磨法。使用合金或陶瓷刀具手動研磨鎢坩堝的變形部位,擴大鎢坩堝腰部內徑,最終得以取出被卡晶錠。但是由於該方法是手動控制,需要消耗更多的時間和精力。如果通過敲擊鎢坩堝來取出被卡晶錠的話,會造成很大的浪費。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

藍寶石晶體生長用鎢坩堝

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-04-27, 週三 17:38

- 作者 xuejiao

- 點擊數:255

藍寶石是一種由人工合成晶體中較為重要的材料品種。得益於良好的光學透過性,熱傳導性和優良的機械性能,藍寶石主要應用於耐磨元件,視窗材料以及電子器件領域。隨著科學技術的快速發展,藍寶石的需求量逐年遞增,作為藍寶石晶體生長中必不可少的重要材料,鎢坩堝的品質好壞,直接決定藍寶石晶體生長的結果。

藍寶石晶體生長工藝主要包括焰熔法,提拉法,熱交換法,泡生法,導模法,坩堝下降法,垂直水準溫度梯度冷卻法。鎢坩堝通過這六種方法作用與藍寶石晶體生長。

提拉法是先將事先準備好的多晶材料放在鎢坩堝中,加熱到2050℃以上,原料就會熔化為熔體,鎢坩鍋上方的提拉杆的下麵裝有籽晶。通過對提拉杆的降低使籽晶插入熔體,在溫度適宜的情況下,籽晶處於固定狀態的時候以一定的速率向上提拉。熱交換法是將籽晶放在鎢坩堝的底部,通過控制鎢坩堝底部的氦氣流量保證籽晶保持低溫狀態,待鎢坩堝中的原料全部被熔化後,加大氦氣流量,從而使固液介面向上移動。

坩堝下降法是將籽晶放在鎢坩堝底部,待原料全部熔化後將籽晶與熔體進行熔接,然後通過對鎢坩堝的高溫區向低溫區的移動來獲得溫度梯度,使固液介面向上移動完成晶體生長。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢銅電子封裝材料等離子噴塗工藝

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-04-27, 週三 15:29

- 作者 xiaobin

- 點擊數:225

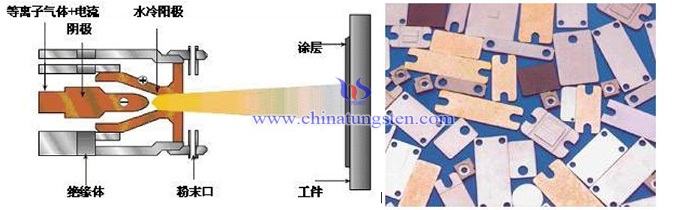

隨著科學技術的高速發展,在微電子行業領域相關的電子產品的集成度也越來越高,相應的能耗也在增大。這就對電子封裝熱沉材料的性能提出了更高的要求,其不僅要具有一定的密度和強度,同時還需具備較高的電導率、熱導率以及較低的熱膨脹係數。鎢銅合金由擁有高硬度、高密度、高強度、高熔點以及低熱膨脹係數的鎢和導電導熱性良好的銅所組成,是一種極為理想的電子封裝材料。並且其還可以通過對W和Cu組分的調整,實現對鎢銅電子封裝材料性能的調整。由於W和Cu二者理化性能差別很大,熔點相差2000℃之多,二者互不固溶也不形成化合物是一種典型的假合金。因此普通的壓制燒結難以實現,只能通過熔滲法。但是熔滲法容易形成一定的孔隙缺陷並給後續加工帶來一定的困難。

等離子噴塗是一種對材料表面進行強化以及表面改性的新型多用途精密噴塗技術。其採用直流電驅動等離子電弧為熱源,具有以下幾個特點:其一,超高溫特性,適合於高熔點材料的噴塗;其二,噴射粒子速率高,塗層緻密且粘結強度高;其三,噴塗時有惰性氣體作為保護氣體,使得噴塗材料不易被氧化。等離子噴塗技術可以使基體表面具有耐高溫氧化、隔熱、減磨、耐磨耐蝕、絕緣、防輻射以及密封等性能,能夠將金屬、合金以及陶瓷等材料加熱至熔融或半熔融狀態,高速噴向經過預處理的工件表面而形成附著牢固的表面層。此外等離子噴塗在醫療領域也有一定的應用,其在人造骨骼表面噴塗一層幾微米的塗層能夠達到強化人造骨骼以及加強親和力的效果。

相關研究人員分別採用內部送粉和外部送粉兩種噴槍進行實驗研究。可以發現,在內部送粉的條件下,鎢銅複合材料中的鎢含量比外部送粉條件下高。這是由於在內部送粉時,粉末在被噴射出噴槍前全部位於等離子火焰中,部分W粒子被熔化,熔化和未熔化的W粒子以及熔化的銅液一起被噴向基體,這樣一來容易得到與原材料粉末成分相近似的鎢銅複合材料;而外部送粉時,粉末粒子的運動軌跡與等離子火焰不完全一致,其僅僅能使得一小部分粒度較小的W粒子熔化,而大量沒有熔化的W粒子難以被沉積下來,使得W的收得率下降。另外,在內部送粉條件下,只檢測到少量的氧化亞銅,可見功率對銅的氧化影響並不明顯。這是由於內部送粉時只有級少量的氧氣被帶入粉末粒子流,從而在很大程度上避免了銅的氧化;而與之相反,在相同功率下,外部送粉將大量氧氣帶入粉末粒子流中,加劇了銅的氧化。隨著功率的提升,等離子火焰溫度也同時升高,銅的氧化明顯增多。總的來說,等粒子噴塗是利用等離子弧進行的,離子弧是壓縮電弧,與自由電弧相比較,其弧柱細,電流密度大,氣體電離度高,因此具有溫度高,能量集中,弧穩定性好等特點,是較為理想鎢銅電子封裝材料的製備工藝之一。近年來也不斷有新的等離子噴塗技術出現,如真空等離子噴塗、水溫等離子噴塗、氣穩等離子噴塗等。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com