如何减少硬質合金焊接時裂紋出現?

- 詳細內容

- 分類:鎢的知識

- 發佈於:2021-05-31, 週一 14:00

- 作者 Xiaoting

- 點擊數:1127

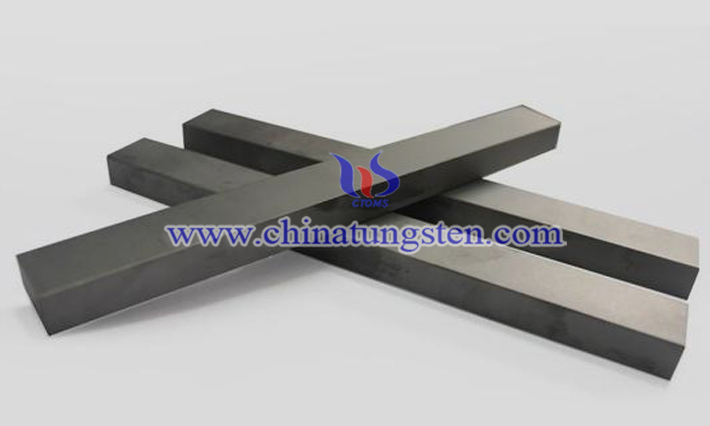

硬質合金由于燒結後未經清理的表面層含有較多的游離碳,所以在焊接時很容易出現裂紋。那應如何减少裂紋的出現呢?

第一,采用加暖方法進行控制减少裂紋産生。焊接溫度控制在約大于焊料溶點30~50℃時選用的焊料其熔點應低于刀杆熔點60℃,焊接時火焰應由下向上均勻加熱慢慢預暖進行焊接,因此要求刀槽與刀片焊接面形成一致,局部過暖會使刀片本身或刀片與刀杆的溫差較大,熱應力將使刀片刃口崩裂所以要求預暖時先對刀杆預熱,如果刀片與刀杆一起加暖應前後左右來回移動火焰入行加暖,這樣就可以避免暖量集中造成局部過熱而産生裂紋。

第二,熟知刀槽形狀對裂紋形成的影響。刀槽的形狀與刀杆焊接面不一致或相差較大,形成封閉式或半封閉式的槽形,這樣就容易造成焊接面過多和焊層過大,由于熱膨脹之後收縮率不一致,也容易在刀片焊接處造成應力過大,形成崩裂。在滿意使用所需要的焊縫强度要求下,應盡可能减少釺焊面的面積 。

第三,巧妙進行冷却。焊接中或焊接後如若急速冷却以及焊劑脫水不良,都容易使刀片産生爆裂而裂紋貫通,因此要求焊料有良好的脫水性,焊後絕對不能放在水中急速冷却,要放在石灰、石棉粉、砂子等中緩慢冷却後,在300℃左右保溫6小時以上隨爐冷却。

第四,注意刀槽底面的缺陷對裂紋的影響。刀片和刀槽的接觸面不平整,如有黑皮麻坑、局部不平等原因,使焊接不能形成平面結合,這樣就會造成焊料分布不勻,不但影響焊縫强度而且引起應力集中,而且容易導致刀片斷裂,因此刀片要研磨接觸面,對刀片刀槽的焊接面應清洗乾淨,在銑刀片槽與刀片配合過程中,要求刀片伸出刀杆支承部分不大于0.5mm,如果刀片伸出刀杆支撑部分過大或刀杆支撑部分較弱,就會使刀具在焊接過程中承受拉力而産生斷裂現象。

第五,注意刀片二次加暖對裂紋形成的影響。刀片在釺焊後,紫銅釺料沒有完全填滿縫隙,有時候會有個別出現虛焊,幷且有的刀具在出爐過程中,刀片在刀杆上掉下來,因此需要二次加暖,這樣一來,粘結劑鈷嚴重燒損,碳化鎢晶粒長大,有可能直接導致刀片裂紋。

| 硬質合金供應商:中鎢在綫科技有限公司 | 産品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com