不同工藝下鎢銅材料的性能對比

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-03-23, 週三 16:44

目前常用的成型方法有模壓成型、擠壓成型和注射成型,其中在鎢銅材料中應用較為廣泛的是模壓工藝與注射成型工藝。模壓成型又被稱為壓制成型或壓縮成型,其是先將粉狀,粒狀或纖維狀的塑膠放入成型溫度下的模具型腔中,然後閉模加壓而使其成型並固化的作業。其主要優勢在於對原料損失小,設備成本低、一次成型、可成型較大尺寸的平板製品,而缺點是週期長、效率低、不適合複雜製品成型、不適合尺寸精度要求很高的製品、壓機大小的限制等。而注射成型工藝這裏特指金屬粉末注射成型(MIM),其是將現代塑膠注射成型技術引入粉末冶金領域而形成的一門新型粉末冶金近淨形成型技術。基本工藝過程是:首先將固體粉末與有機粘結劑均勻混練,經制粒後在加熱塑化狀態下(~150℃)用注射成形機注入模腔內固化成形,然後用化學或熱分解的方法將成形坯中的粘結劑脫除,最後經燒結緻密化得到最終產品。粉末注射成型的優勢在於製品密度高、適用材料範圍廣、產品一致性高、可成型尺寸較小且結構形狀複雜的製品。而相應的缺陷是對注射工藝要求較高、模具設計成本費用高、適合小批量生產等。

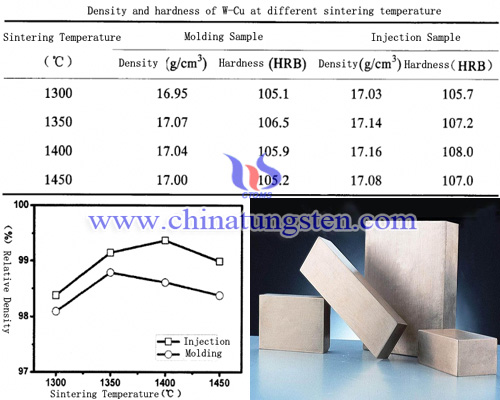

以W-10Cu鎢銅製品為例,比較模壓成型和注射成型兩種工藝下的鎢銅材料性能。W-Cu的理論密度值為17.28g/cm3,通過計算得出相對緻密度及其相對值密度隨燒結峰值溫度的變化趨勢如下圖所示:

從圖中我們不難看出,隨著燒結溫度的不斷上升,兩種工藝下所制得的鎢銅複合材料的密度都呈現先升後降的變化趨勢。而有所不同的是二者密度的峰值所對應的溫度不同,模壓樣在1350℃時密度最高,達到17.16g/cm3,而注射樣則在1400℃下密度達到最高的17.17 g/cm3。之後溫度進一步升高,二者的密度開始下降。這是由於溫度過高時,樣品發生了過燒,鎢銅內部的銅相滲出至表面,內部存在了一定的孔隙缺陷。在兩種工藝的最佳燒結溫度下,注射樣的緻密度達到了99.31%,屬於完全緻密,而模壓樣達到99.78%,密度低於注射樣。另外,鎢銅複合材料的硬度(HRB)與其密度呈正相關,密度越大,相應的材料的硬度也越大。

除了緻密度和硬度之外,我們還對兩個工藝下的鎢銅樣品微觀結構進行了對比。其具體過程為將經研磨、拋光後的鎢銅複合材料試樣用FeCl3鹽溶液進行腐蝕2分鐘後,用清水將其表面腐蝕液沖洗乾淨,然後用酒精棉擦拭其表面,再進行烘乾,最後放置在金相顯微鏡下進行金相顯微組織結構的觀察。通過對比金相照片和SEM照片可以發現,模壓成型的鎢銅樣品中的W、Cu兩相分佈較為均勻,晶粒尺寸均勻,但是在一定溫度下內部發生了偏析現象,造成了銅的區域性富集,有一定的孔隙存在。而對於注射成型工藝下的鎢銅樣品,內部的W、Cu兩相分佈均勻,不存在W相和Cu相富集的現象,並且Cu相在W顆粒的四周形成了網路狀結構。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com