塑基體系工藝製備高比重鎢基合金

- 詳細內容

- 分類:鎢的知識

- 發佈於:2018-05-31, 週四 18:17

- 作者 weiping

- 點擊數:202

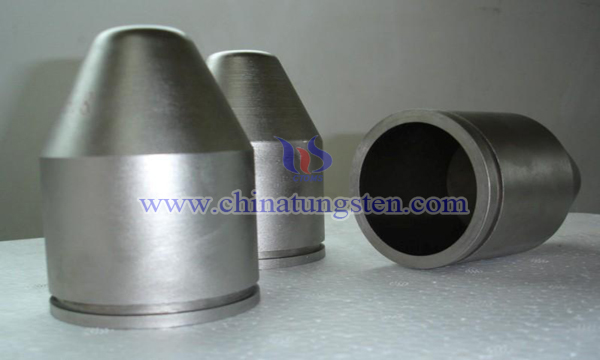

高比重鎢基合金主要是有鎳、鐵、鈷、銅、鉻等元素組成。現有的製備鎢基合金材料的方法通常是粉末注射成型,主要是利用蠟基體系製作粉末注射成型。

雖然這種工藝比較成熟,但利用蠟基體系製作出的產品,穩定性差,容易變形,而且製作週期長。如今,塑基體系已經被廣泛應用於鎳錳不銹鋼產品的製作,但在鎢基高比重產品的製作中還處於測試階段。其主要的難點在於:1.混料過程粉末表面被氧化,影響燒結的緻密性;2.混煉過程中羰基鎳粉和羰基鐵粉易燃;3.催化脫脂爐在脫脂時,濃硝酸使產品表面氧化,表面形成氧化膜,導致產品燒結不徹底,影響產品的緻密度。

現有技術中為避免表面氧化對燒結的影響,通常用鉬式燒結爐通氫氣燒結,設備成本高,維護成本也較高,在製作比重10-16g/cm3鎢鎳鐵合金時,鎳鐵含量較高,燒結後產品的機械性能偏低。那要如何將塑基體系工藝用於製備高比重鎢基合金呢?研究人員提出了這樣一個方案:

(1)配料:按一定的重量比稱取鎢、鎳、鐵金屬粉末混合,得到混合物A;

(2)幹磨:將混合物A幹磨,混合均勻;

(3)混煉造粒:將經過步驟(2)處理的混合物A在氮氣保護下並以10-15轉/min的速 度攪拌,在200-210℃條件下預熱20-25min後;升溫並添加塑膠輔料和聚甲醛樹脂(POM),然後升溫至230-240℃後,保溫5-10min,POM熔化後放下壓合蓋板進行密煉,同時開始降溫,降 溫至200-210℃後繼續密煉10-15min至物料表面均勻光滑,再降溫至180-190℃後通過螺杆 擠出並切成粒料;

(4)注塑:物料經模具型腔中擠出成型;

(5)脫脂;用硝酸催化脫脂。

(6)燒結:在石墨爐或鉬式爐中真空燒結。

在鎢鎳鐵合金中,鎢的燒結溫度較高,難以直接燒結成型,鎳和鐵作為粘結相,燒結時,鎳和鐵熔化將鎢顆粒粘結在一起形成合金,鐵可以減少鎢在鎳中的溶解度,有效阻止形成β脆性相,從而提高鎢合金的強度和韌性。綜上所述,利用塑基體系的工藝來製作高比重鎢基產品,穩定性更好、產品不易變形,製作週期短,效率更高。

| 鎢產品供應商:中鎢線上科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢業協會:http://www.ctia.com.cn | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com