纳米碳化钨/炭复合材料及其制备方法

- 詳細

- カテゴリ: 钨业知识

- 2017年9月24日(日曜)22:43に公開

- 作者: weiping

- 参照数: 1801

纳米碳化钨具有类似铂的催化活性,物理和化学性能稳定,且价格低廉。随着人们对清洁能源的重视,碳化钨在催化领域,例如直接甲醇燃料电池、催化析氢、超大电容器以及催化脱硫等方面的应用引起了科学家的广泛关注;在电化学领域,碳化钨作为阳极催化剂的优势在于它不仅具有催化性能可以代替铂、钯等贵重金属,而且不易被一氧化碳毒化。因而,纳米碳化钨作为催化剂可以部分代替或者一定程度上节省铂、钯等贵重金属,其应用前景广阔。

碳化钨传统的制备方法为“固相反应法”,它通过钨粉和炭粉在1600℃高温反应而得,使用这种方法制得的碳化钨颗粒易团聚、比表面积小,但是只能满足冶金工业需要,不能有效发挥其催化作用。而在电化学应用中,多孔炭载体对提高碳化钨的催化活性和稳定性起着重要的作用,这主要由于炭载体具备良好的导电性能;炭载体的高比表面积,有利于碳化钨的高度分散;炭载体开放的孔道结构有助于催化反应的“传质”过程;炭载体的化学、物理稳定性好,适用于各种应用环境。

木材具有单向排列的管胞结构( 孔结构),其纤维组织从纳米量级的细胞壁膜结构到微米量级的管胞组织,再到毫米量级的年轮,形成了独特的多层次、管胞结构、纤维状和各向异性等生物结构特点;木材的主成分为木质素、纤维素及半纤维素,主要成分中碳约占44%。因而,木材不仅可以作生物拟态合成的结构模板,而且可以用作制备碳化物复合材料的碳源和结构模板。

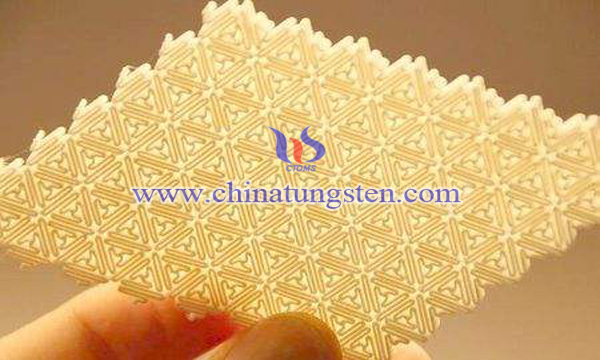

以木材为结构模板制取多孔纳米碳化钨/炭复合材料其主要步骤如下:

(1)前驱体溶液配制:40℃下,将适量模板剂溶于一定量的乙醇和水混合溶液中,然后依次加入碳源和钨源,充分搅拌得到均匀透明溶液,即得前驱体溶液;

(2)真空浸渍:将前驱体溶液转移到一定量的木粉中,真空负压浸渍30~90分钟,然后在30~60℃下挥发除去混合溶剂、干燥,接着在100~150℃下固化12~48小时即得预聚产物;

(3)碳化还原:在还原气氛下,将所得预聚产物置于高温反应炉中700~1400℃下焙烧1~7小时,然后冷却、研磨,即可得层次孔碳化钨/炭复合材料。

本方案利用仿生学和分子自组装原理,以木材为拟态模板,表面活性剂为“软”模板,钨源、碳源为前驱体,借助于溶剂挥发诱导自组装过程和多元耦合作用制备出具有独特层次孔结构的纳米碳化钨/炭复合材料。资源上,有效利用低质木材、木材加工剩余物和我国丰富的钨矿资源,创新开发高附加值的层次孔碳化钨/炭催化剂;炭复合材料广泛应用于各种电化学催化、敏感器和有机合成等,尤其是可作为直接甲醇燃料电池的催化剂或载体,以达到节约铂催化剂的目标,促进燃料电池等相关绿色能源的产业化。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com