乳化液膜法和仲钨酸铵生产

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 18:53

- 作者:xinyi

- 点击数:953

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

高钼钨矿制备高纯仲钨酸铵--三柱串联离子交换法

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 17:37

- 作者:chunyan

- 点击数:910

随着优质钨矿资源的不断减少,高钼钨矿越来越成为钨冶金中的重要原料,故而对钨钼分离技术要求也更高。本文提出一种利用三柱串联离子交换除钼技术处理高钼的黑白钨矿物或钨细泥,以较低成本制得高纯仲钨酸铵(APT)的方法。三柱串联离子交换吸附具有较高的吸附容量,除钼效果好(除钼率>95%),减少树脂再生次数和钨的损失,降低辅助材料的消耗,有利于除杂。

步骤如下:

1. 将钨矿或钨细泥球磨,碱煮浸出,过滤,浓缩钨酸钠结晶;

2. 水溶、过滤钨酸钠,硫化;

控制钨酸钠溶液的WO3在130-180g/L,pH<12,按照S2- 1~8g/L加入Na2S溶液,然后用稀H2SO4细调pH至7~10,加热至60-80℃并保温0.5~5小时;

3. 离子交换除钼;

采用三柱串联交换吸附和强碱性阴离子树脂,使硫化料液中WO3的浓度控制50-150g/L;流量0.02-4.00m3/h,除钼的吸附终点为交后液的WO3/Mo≥5000,串柱中的主柱停止进硫化液改进水;

4. 钨酸钠交后液除硫;

钨酸钠在碱性条件下鼓入空气,加热使S2- 生成硫单质或硫化物沉淀;

5. 离子交换除杂质,用氨水与氯化铵溶液解吸钨,制备钨酸铵溶液;

采用三柱串联交换吸附钨酸钠除去P、As、Si;

6. 蒸发结晶制得APT。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液回收钨和氯化铵

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 17:30

- 作者:chunyan

- 点击数:919

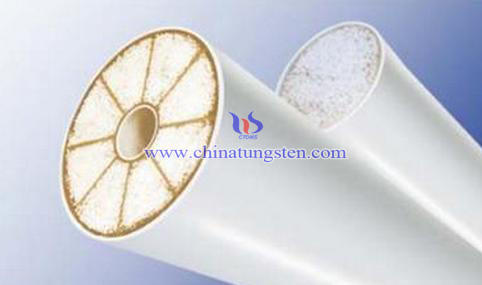

仲钨酸铵蒸发结晶过程中生成的母液的主要成分为氯化铵及钨的同多酸与杂多酸的铵盐,弃之可惜,经纳滤或超滤膜分离可以很好的回收钨和氯化铵。

实施步骤如下:

1. APT结晶母液pH值调整:向APT结晶母液中加入酸(如盐酸)或碱(如氨水、氢氧化钠等)调节溶液的pH值;若后续工序采用超滤膜分离过程,溶液pH范围为1.5~4.5;若后续工序采用纳滤膜分离过程,溶液pH范围为1.5~6或7.5~11;

2. 固体微小颗粒过滤分离:脱除步骤1中得到的已调整pH值的溶液中的微小颗粒,脱除方法可选过滤、微滤或者是超滤;

3. 纳滤或超滤膜分离过程,原理是:利用水溶液中钨的含氧酸根离子与氯离子在分子量及电荷上的差别。包括浓缩和透析2个阶段:

1) 浓缩阶段:将步骤2得到的已脱除固体悬浮物的APT结晶母液经高压泵压入纳滤膜或超滤膜分离装置,纳滤膜或超滤膜阻挡含钨离子而允许氯离子透过,因此透过液为含钨低的氯化铵溶液,浓缩液为钨浓度高的溶液,浓缩液再进一步分离,此为浓缩过程。该过程中浓缩液中的钨浓度不断升高,但氯离子浓度维持基本不变;并且所得高钨浓缩液可以直接返回到离子交换工艺生产仲钨酸铵的主流程中,氯化铵溶液经适当处理可用作解吸剂;

2)透析阶段:浓缩到一定程度后,加水稀释,然后进一步分离,使浓缩液中的氯离子浓度降低,此为透析过程;多次透析将进一步降低浓缩液中氯离子的浓度。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵的制备——离子交换法

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 17:33

- 作者:chunyan

- 点击数:1058

离子交换技术为我国钨冶炼带来了重大的技术进步,但同时该项技术也存在一定的缺陷。特别是随着环境问题越来越被重视,离子交换带来的废水问题逐渐凸显出来,主要表现在以下几个方面:

1. 进料浓度低,耗水量大;

2. 强碱性树脂单位处理量不高,树脂工作交换容量小;

3. 废水量大,且难以处理。

本文提出一种使用弱碱性阴离子交换树脂的离子交换法制备仲钨酸铵,具体步骤如下:

1. 将钨精矿进行碱处理,得到碱性钨酸钠料液;

2. 向碱性钨酸钠料液中加入酸性物质并加热进行中和处理,得到中性的钨酸钠料液;

3. 将钨酸钠料液进行稀释,得到离子交换的交前液;

4. 利用弱碱性阴离子交换树脂对交前液进行吸附处理,使交前液中的钨被吸附;

5. 利用解吸剂对吸附有钨的弱碱性阴离子交换树脂进行解吸处理,得到解吸液;

6. 将解吸液进行除杂处理,得到除杂后液;

7. 将除杂后液进行蒸发结晶,得到仲钨酸铵。

使用弱碱性阴离子交换树脂的离子交换法制备仲钨酸铵,能够缩短流程,同时完成除杂和转型两个任务,并且设备简单,钨回收率高,有效提高离子交换工序中待处理料液中的钨浓度,减少废水的产生,并最终制得合格的APT产品。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

铜含量对钨铜电极性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 17:04

- 作者:xiaobin

- 点击数:919

除了钨粉粒度会对钨铜合金电极的各项综合性能产生一定的影响之外,铜(Cu)的含量的变化也会对钨铜合金电极W-Cu性能造成一定程度的影响。以下是不同的铜(Cu)含量的钨铜合金电极在两种熔渗方式(常规熔渗CV和微波熔渗MW)下产品性能的对比:

该表通过对产品相对密度、电导率和布氏硬度(HB)以及不同熔渗工艺下的几个参数来对比不同配比的钨铜合金电极性能。从中我们不难看出熔渗出的钨铜合金W-Cu电极相对密度都能达到98%以上,几乎完全致密;而铜Cu的含量对样品密度产生了显著的影响,其含量越高,在相同烧结条件下所得到的样品的致密度也越高,但是与烧结的方式没有直接的联系。高温下相互接触的钨颗粒更容易发生钨原子的扩散,即产生固相烧结,其结果是接触颗粒间产生粘结,导致钨晶粒粘结呈网络状或颗粒合并而长大。从整个演变过程中我们可以看出钨颗粒的重排作用是借助于铜液的流动和润湿而进行的,因此液相量的多少就决定了钨颗粒的重排能否充分地展开,显然提高铜含量有利于钨铜材料的颗粒重排,更有利于致密化的进行。

钨铜合金电极W-Cu的导电性能极大地取决于铜含量的多少以及其连通性能。足够的液相铜量是颗粒重排的重要基础。此外,微波熔渗和常规熔渗中二者的电导率值相当,这也反映出微波烧结较快的升温速率对其电导率并无不利的影响。而与之相反,无论是采用哪种熔渗方式,W-Cu钨铜合金电极的硬度都取决于硬质相钨W的含量及其晶粒度。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |