硬质合金球高精度研磨方法

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月23日 星期二 16:46

- 作者:xiaobin

- 点击数:848

在一些石油钻探的相关领域中,硬质合金球以其高硬度、高密度、高强度的一直扮演着重要的角色,并逐步取代了钢球和陶瓷球。而传统的研磨工艺由于受到机械本身的限制以及一些无法排除的人为因素影响,无法保证硬质合金球的球坯一致性以及性能稳定性。因此相关人员对硬质合金高精度研磨方法展开了深入研究。主要的几种方法包括自转角主动控制法、双自转研磨法以及偏心V型槽研磨法。

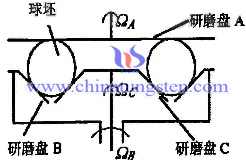

首先自转角主动控制研磨法是由国外的一些相关学者率先提出的一个构想,其也被称为同轴三盘研磨法。该方法是在传统V型槽研磨工艺的基础上,将下研磨盘的V型槽部分分割开来,使得整个机构由三块可独立转动的研磨盘组成,然后通过控制三块研磨盘的转速变化来调整球坯的自转角,示意图如下:

在该机构中,自转角除了与研磨盘沟槽直径、V型槽道夹角等几何参数有关外,还与三块研磨盘的转速有关。通过对三块研磨盘转速的调整,可以实现自转角的变化(在-90°-90°范围内取值)。此外,球坯还能作自旋轴相对方位不断变化的研磨运动。研磨的轨迹线是以球坯自转轴为中轴的空间球面曲线。这样一来就能够均匀地覆盖整个球坯表面,有利于球坯表面获得均匀且高效的研磨。然而,虽然这种方法在实验中能够确保良好的加工精度以及加工效率,但是在实际的生产实践中的调试和维护存在一定困难,无法推广生产使用。

而双自转研磨法是由国内的相关研究学者首先提出的,它是基于自转角主动控制研磨法,在保持自转角主动控制功能的前提下,使上研磨盘在加工过程中周向固定,并对球坯施加一定的弹性载荷,使得加工余量较大的球坯受到较大的载荷,这也满足了研磨成球的尺寸选择性条件。此外,其采用两块独立旋转的研磨盘组件,简化了机械结构也降低了加工及装配难度(研磨过程中,上研磨盘在研磨过程中不需要旋转,使得与下研磨盘的同轴度要求较低)。但是该工艺方法也存在一定的问题,由于钨钴类硬质合金球在研磨的过程中容易产生较大的惯性,这会对整体的研磨运动轨迹和过程产生一定的影响,而硬度较高的钨钴类硬质合金球还会对沟槽产生不均匀磨损使得加工精度得不到保证。

最后介绍的是偏心V型槽研磨方法,该方法的上研磨盘的回转轴线与V型槽的轴线存在一定的偏移距离,这也使得球坯的公转中心与上磨盘旋转中心不在同一直线上,球坯与上研磨盘的接触点将沿着上研磨盘径向移动。与V型槽研磨法相比,该方法能够更好的获得球形偏差。国内的学者还在此基础上提出了优化方案,即使偏心盘与V型槽研磨盘同时转动,通过调节上下研磨盘的转速,是研磨轨迹充分发散,从而削弱偏心距对研磨均匀性的不利影响。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |