离子交换法从APT结晶母液中回收钨酸钠

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月13日 星期三 18:22

- 作者:linlu

- 点击数:735

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

CVD金刚石涂层硬质合金刀具——技术问题

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月13日 星期三 18:10

- 作者:xiaobin

- 点击数:758

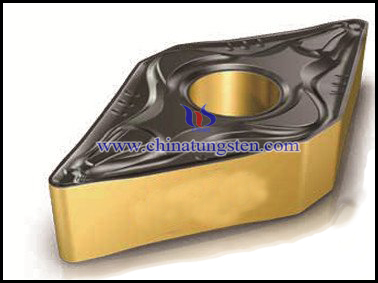

金刚石薄膜涂层硬质合金刀具,在原有硬质合金刀具的基体上利用化学气相沉积法(Chemical Vapor Deposition, CVD)沉积了一层金刚石膜层,这就使得其不但具有硬质合金的性质,还同时具有金刚石涂层硬度高、耐磨性好的优异性能。评价金刚石薄膜质量主要在膜层结构是否均匀、缺陷多少,特别是裂纹的存在等几个方面。裂纹的存在和扩展会使得刀具的综合性能明显下降,从而影响刀具的使用寿命。因此,为了优化金刚石涂层硬质合金刀具,在原本CVD和PCD的基础上,又相继出现了一些新的工艺技术,如低压CVD、等离子CVD、真空阴极电弧沉积法、直流电弧等离子喷射CVD、热丝CVD等。

其次,在成刀之后的刃磨工序也是金刚石涂层刀具所面临的一个关键问题。由于通过化学气相沉积所得到的膜层是由颗粒较粗的金刚石组成,在刃磨的过程中难以保证高精度的切削。此外,刃磨工艺本身操作工序相对复杂,在整个过程中很容易给金刚石薄膜的质量以及使用寿命带来不良影响。于是,相关研究人员通过改善金刚石薄膜沉积的工艺条件从而得到微米级,甚至是纳米级的金刚石颗粒薄膜。这就使得成刀后不再需要进行刃磨,客观上讲既降低了刀具的制造成本,又有效地避免了刃磨工艺所带来的问题。

最后,还有一个最为重要的问题就是金刚石薄膜与硬质合金基体间的结合力或者说附着力的问题,这也是大多数涂层刀具中所面临的的最主要的技术问题之一。简单来说,在机械加工中,若金刚石薄膜与基体之间的附着力过小,在切削力以及摩擦力的共同作用下(尤其是在高速高载荷切削过程中),CVD金刚石薄膜会过早地从硬质合金刀具基体上剥落而造成失效,从而大大地降低了涂层硬质合金刀具的切削性能以及使用寿命。而这一问题所面对的最要的困难是硬质合金所含的钴Co。这是因为Co在高温高压的环境中能够促进石墨向金刚石转化(二者为碳的同素异形体,Co可作为高压下合成金刚石的触媒),但是在低温低压的环境中(CVD金刚石的生长条件下)它却能促进石墨的生长,因而CVD金刚石难以形核,其金刚石薄膜与硬质合金基体间的附着力也受到了严重的影响,最终失效。因此,为了提高CVD金刚石涂层硬质合金膜层与基体间的结合力,需对其进行预处理,相关研究人员也提出了不少工艺方法,如酸液浸蚀或等离子体蚀刻去除钴Co的方法、施加多种过渡层的方法以及机械或化学热处理等方法。虽然这些方法尚在研发阶段,但是这也标志着CVD金刚石涂层硬质合金刀具具有广阔的应用前景。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵连续生产多形貌纳米三氧化钨 2/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月13日 星期三 17:08

- 作者:chunyan

- 点击数:692

设备需求:石英玻璃管,带有进气口与出气口;管式炉;陶瓷坩埚;

反应物或试剂:碳布;仲钨酸铵(APT);氩气;

具体步骤:

一、取石英玻璃管,在靠近出气口端的内壁环绕放置碳布,将以上装有碳布的石英玻璃管横放于管式炉中;

二、加热管式炉,使石英玻璃管上升至指定温度,其中,升温速度为50℃/min,指定温度为1250°C-1400°C;

三、将盛有仲钨酸铵(APT)的陶瓷坩埚推送至石英玻璃管中,使之处于加热到指定温度的恒温区,吹入氩气,氩气流量为lL/min-6L/min;

四、温度保持在指定值,保温40~60min,关闭管式炉进气口,停止氩气吹入;

五、取出碳布,收集其上沉积的反应产物,获得多形貌的纳米三氧化钨粉末,并取出陶瓷坩埚;

六、重复步骤1-5,实现连续生产。

注意,每次循环还应做的工作如下:

1. 清洗石英玻璃管内壁,目的是为了去除前次制备的残余产物,不清洗的话可能造成后续制备的产物污染;

2. 在玻璃管内壁环绕放置新的碳布;

3. 重新将盛有仲钨酸铵的坩埚移至恒温区;

4. 重新开通氩气。

该种方法的优势在于,选取高纯度的APT,生成的WO3粉末的粒度和纯度得到很好的控制;制备工艺简单;生产周期短;成本低;耗能小;同时,生成的粉末松散度较高,无需进行再次破碎。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨酸钠溶液的活度系数

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月13日 星期三 18:00

- 作者:linlu

- 点击数:786

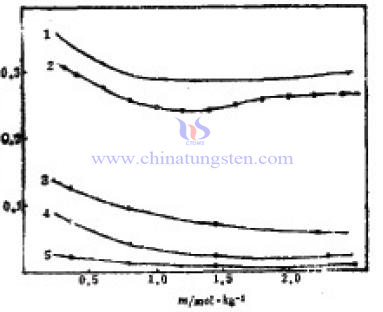

钨酸钠在水溶液中的活度系数由于测量方法不同,给出的结果相差较大。本文结合无机盐水溶液热力学性质的研究,对钨酸钠在水溶液中的活度系数用等压法进行了测量。

钨酸钠在水溶液中的活度系数由于测量方法不同,给出的结果相差较大。本文结合无机盐水溶液热力学性质的研究,对钨酸钠在水溶液中的活度系数用等压法进行了测量。| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵连续生产多形貌纳米三氧化钨 1/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月13日 星期三 17:04

- 作者:chunyan

- 点击数:729

三氧化钨(WO3)是一种重要的η型半导体氧化物,有多种晶体结构,已经在电致变色、光致变色、传感和催化领域得到一定的应用。其中准球形三氧化钨颗粒直径100nm-700nm,球形三氧化钨颗粒直径20-200nm,这两种三氧化钨颗粒可以作为前驱体合成纳米碳化钨硬质合金;八面体形三氧化钨的对角线长度小于Iμm,以其高灵敏的特性作为气敏材料用于制作气体传感器;多面体不规则三氧化钨颗粒对角线长度约为10nm-2μm,可以用作吸附剂吸附水中的有机物分子,或作为光催化剂降解有毒有机物。颗粒越是细的WO3,后续产物的性能就越是优越,故而,减小WO3的晶粒尺寸是进一步利用WO3的优异性能、拓宽其应用领域的最佳技术途径。

气相法是目前制备纳米结构的最有效的方法之一,气相沉积技术析出薄膜、晶须和颗粒等各种形态的固体。并且气相沉积法能从浓度不高的反应物中制得高纯度的产物。但常规的气相沉积法的劣势在于产量非常有限,由于在高真空或高温下收集产物,不能实现连续生产。本文提出一种能连续生产多形貌的三氧化钨的方法,以APT.XH2O为原材料,创新的将气相沉积技术和高温煅烧结合起来,以氩气为载气,在低温区域收集反应物,成功实现多种貌纳米WO3粉末的连续生产。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |