退火对含铁钨青铜型铌酸盐结构和性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月13日 星期五 17:56

- 点击数:704

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金伽马射线屏蔽件

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月13日 星期五 17:56

- 点击数:714

伽马射线也称为伽马辐射(由小写希腊字母γ表示),是由高能光子组成的高能电磁波辐射。1900年,法国物理学家和化学家维拉德在研究镭辐射时发现了γ辐射;1903年,卢瑟福将其命名为伽马射线。而在此前,卢瑟福已经发现了其它两种类型的放射性衰变,并分别命名为α射线和β射线。伽马射线产生于伽马衰变,在衰变过程中,原子核从不稳定的高能量状态跃迁到稳定或较稳定的低能量状态,且不改变其组成成分的过程。通常在发生α衰变或β衰变时,所生成的原子核仍处于不稳定的激发态,在转化到处于稳定的基态的过程中,也会产生这种衰变而放出γ射线。伽马射线的频率通常高于1019赫兹,因此其具有高于100千电子伏的能量,且波长小于10皮米(小于一个原子的直径)。

伽马射线也称为伽马辐射(由小写希腊字母γ表示),是由高能光子组成的高能电磁波辐射。1900年,法国物理学家和化学家维拉德在研究镭辐射时发现了γ辐射;1903年,卢瑟福将其命名为伽马射线。而在此前,卢瑟福已经发现了其它两种类型的放射性衰变,并分别命名为α射线和β射线。伽马射线产生于伽马衰变,在衰变过程中,原子核从不稳定的高能量状态跃迁到稳定或较稳定的低能量状态,且不改变其组成成分的过程。通常在发生α衰变或β衰变时,所生成的原子核仍处于不稳定的激发态,在转化到处于稳定的基态的过程中,也会产生这种衰变而放出γ射线。伽马射线的频率通常高于1019赫兹,因此其具有高于100千电子伏的能量,且波长小于10皮米(小于一个原子的直径)。

伽玛射线的波长比X射线短,因此具有比X射线还强的穿透能力。除此之外,伽马射线属于高能电离辐射,能够对人体产生危害。当人体受到γ射线的辐射剂量达到200-600rem时,人体造血器官(如骨髓)将受到损坏,且白血球会严重减少,而人体会出现内出血、头发脱落等症状,在两个月内死亡的概率为0-80%;当辐射剂量为600-1000rem时,在两个月内死亡的概率则为80-100%;当辐射剂量为1000-1500rem时,人体肠胃系统将受到破坏,同时伴随腹泻、发烧、内分泌失调等症状,在两周内的死亡概率几乎为100%;而当辐射剂量达到5000rem以上时,受到破坏的为中枢神经系统,人体会出现痉挛、震颤、失调、嗜眠等症状,在两天内死亡的概率为100%。

钨合金屏蔽件具有很强的γ射线直线衰减能力,是理想的γ射线屏蔽件材料。与传统屏蔽材料相比,钨合金屏蔽件体现了很好的价值。铅是较早用于屏蔽件领域的金属材料,但是在使用过程中发现,铅屏蔽件的屏蔽辐射能力不够高,还会对环境造成严重的污染。而钨合金屏蔽件的密度比铅屏蔽件高,具有更强的辐射屏蔽能力,在同等厚度的条件下,钨合金屏蔽的辐射屏蔽能力是铅屏蔽件的两倍。且钨合金屏蔽件不会产生有害物质,因此不用担心其会对人体健康造成危害。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

可脱除二噁英的三氧化钨脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月13日 星期五 16:47

- 点击数:805

二噁英,英文名Dioxin,也称为戴奥辛,是一类持久性污染物质。其毒性极强,微量的暴露及吸入,可能会产生严重的健康损害或致命的危险,因此近年来成为大众瞩目的焦点。二噁英是非常稳定的化合物,常温下为无色固体,具有高亲脂性,进入人体后即积存在脂肪中;另外,它与土壤或其它颗粒物质之间也容易形成强键,一旦造成污染极不容易清除。

二噁英,英文名Dioxin,也称为戴奥辛,是一类持久性污染物质。其毒性极强,微量的暴露及吸入,可能会产生严重的健康损害或致命的危险,因此近年来成为大众瞩目的焦点。二噁英是非常稳定的化合物,常温下为无色固体,具有高亲脂性,进入人体后即积存在脂肪中;另外,它与土壤或其它颗粒物质之间也容易形成强键,一旦造成污染极不容易清除。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨废脱硝催化剂回收金属氧化物

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月13日 星期五 16:45

- 点击数:840

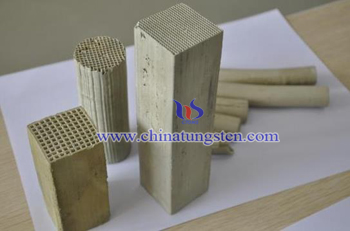

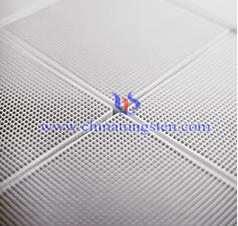

目前最为广泛应用的SCR脱硝催化剂是V2O5-WO3(MoO3)/TiO2型整体式催化剂,这种催化剂以二氧化钛为载体,五氧化二钒、三氧化钨或三氧化钼为活性成分。随着烟气脱硝的密集开展,因运行耗损而失活的废催化剂越来越多的出现,若不加以处理,将造成资源浪费和环境污染。

目前最为广泛应用的SCR脱硝催化剂是V2O5-WO3(MoO3)/TiO2型整体式催化剂,这种催化剂以二氧化钛为载体,五氧化二钒、三氧化钨或三氧化钼为活性成分。随着烟气脱硝的密集开展,因运行耗损而失活的废催化剂越来越多的出现,若不加以处理,将造成资源浪费和环境污染。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金顶锤磨损机理

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月13日 星期五 16:43

- 点击数:716

硬质合金顶锤是由硬质相碳化钨与粘结相钴组成的,其具有极高的密度、硬度以及优良的耐磨耐蚀性,在一些超硬材料,如人造金刚石、立方氮化硼等制备工艺中扮演着极其重要的角色。硬质合金顶锤的使用寿命将直接影响人造金刚石的的制备性能以及整体的加工效率。通常评价硬质合金顶锤质量优劣的标准有两种,一种是使用的次数,而另一种则是万克拉消耗量。另外,顶锤常用的硬质合金牌号为YG6、YG8、YG12等,其中细颗粒的粉末会显著提高顶锤硬度、抗压强度、抗弯强度以及冲击韧性等综合性能。中颗粒烧结出的硬质合金顶锤使用寿命约为5000次左右,万克拉消耗>3kg,而细颗粒硬质合金金刚石顶锤硬度普遍可达HRA90.5以上,抗弯强度达3000MPa,平均使用寿命超过了8000次,万克拉消耗<1.5kg。

国内普遍采用的是六面顶压机制备人造金刚石等超硬材料,六个顶锤在六个面同时进行压实,而每组顶锤都由锤头、钢环以及垫块构成。其工作原理是通过钢环与锤头的过盈配合,钢环对顶锤施以一定的径向预紧力,在六个液压缸油压的推动下,六个硬质合金顶锤同时作用于由六面体的叶腊石所组成的高压型腔上,使得型腔内的石墨在触媒作用下通过高温高压转变为金刚石。叶腊石是一种四面体层状结构的含水铝硅酸盐,在合成过程中起着传压、密封以及保温的作用。由于顶锤结构具有一定的复杂性,很难通过一个实验直接获取顶锤在超高压环境下的应力分布等情况,而这也是分析其磨损机理、应力分布以及几何参数见关系的关键要素。因此相关学者和研究人员通过有限元理论分析和相关软件进行建模实现硬质合金顶锤在实际工作中的受力情况。

通过有限元分析模型可知作用在顶锤圆柱表面上的径向预紧力来源于顶锤与预紧环间的过盈配合。预紧力本质上就是接触压力,其主要作用是为顶锤提供侧面支撑,从而改善实际工作状态下的应力分布。从应力分布图上看预紧力的分布是非常不均匀的,由下到上逐渐递减。在四个棱角部位应力相对集中,也是最容易产生裂纹的部位,其产生的细小裂纹从应力集中处开始发生微裂并逐渐加剧,向顶锤的的顶面扩展。而这些都不在叶腊石的包覆范围内,也没有充分利用到顶锤钢环的加固力,大多数情况下完全靠自身的强度来承担外应力。此外,硬质合金材料具有一定的脆性,其抗剪切能力较差,在顶锤工作的过程中常常出现拉应力与剪切应力复合的情况,加载后内部的应力会急剧增加。当疲劳累积或载荷过大时,内部材料会在剪切应力的作用下屈服并造成高压砧面边缘处形成裂纹;径向剪切应力会使得裂纹区发生扩大,造成硬质合金材料在轴向挤压应力下滑移,最终导致边缘发生断裂或压溃。

为了减小磨损,避免发生顶锤开裂或者压溃的情况,相关研究人员从两个方面进行了研究,一个是对内应力的释放,另一个是改善过盈配合量。这里的内应力包括顶锤制作时和磨削加工时所产生的内应力。刚磨好的顶锤内部存在较大的应力,存放三个月后在使用能满足内应力的释放。也有学者提出对磨好的顶锤在马弗炉中进行升温并保温3-7h后逐步冷却。但是这项工艺需要控制参数的精确性要求较高,否者升温和冷却会使得原本存在的微裂纹扩大。而增加顶锤和钢环的过盈配合量有利于提高顶锤的强度,但却会增大钢环的工作量,降低预紧环的强度,其使用寿命也会大大缩短。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金在“掌中死神”---手榴弹中的应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月13日 星期五 16:14

- 点击数:882

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

Labfit 碳硫分析仪与钨粒

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月13日 星期五 11:12

- 点击数:789

Labfit 碳硫分析仪是澳大利亚著名品牌,该品牌在澳大利亚拥有一批经验丰富,理论基础扎实且深厚的优秀技术人员,赢得了广大使用者的信赖和好评。拥有先进的分析、检测、试验仪器,主要应用在石油、煤炭、材料、大学,化学、冶金、环保、食品、农业等领域。

其CS1232型红外碳硫分析仪在全球广受欢迎。该类型碳硫分析仪采用的是最新的固态红外吸收探测技术,具有很高的测量精准度。立式炉的使用,使温度控制在1%的设定值,这样可以降低陶瓷管破裂机率。它的操作界面比较直观易懂,采用的是48样品位进样器,分析测量时,测量系统会自动选择合适的硫测量单元。

CS1232型红外碳硫分析仪的尺寸宽为76厘米,深度为66厘米,高度为93厘米。重量约为90千克。所使用的探测方法是固态红外吸收的方法。采用立式电阻炉,单圆柱碳化硅加热元件,以此来保证温度的均匀分布。使用2 个高氯酸镁作为干燥塔,1 个玻璃棉作为过滤器。载气为纯度99.5%的氧气,气动气是干燥洁净的压缩空气,其中氧气的流量要控制在每分钟3l的流量。双纯化系统是用来防止气体进入燃烧管内,避免不必要的工业事故发生。使用的是无气孔的陶瓷的坩埚,钨粒作为主要的助熔剂。所分析的数据包括时间/日期,样品名,相关描述,样品数量,样品重量,自和动进样器位置信息,转盘编号,分析结果数据,分析曲线,分析时间,标准值等。但是分析耗时比较长,需要60-180秒。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

Eltra碳硫分析仪与钨粒

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月13日 星期五 11:08

- 点击数:947

德国Eltra(埃尔特)品牌创立于1980年,主要是注重于元素分析仪的研究和开发,从最开始的碳硫分析仪,目前已拓展到氧氮氢分析仪,热衷于分析仪的研究和制造。现在德国埃尔特品牌已经是元素分析仪领域的佼佼者,主要应用于钢铁,采矿,汽车,航空,煤炭,建筑材料和高校,研究机构。该品牌于1981年与西门子一同开发研制出电阻炉的碳硫分析仪,并且在1984年首次在德国进行销售。1988年研发感应炉的碳硫分析仪,多年来不断扩大国际市场和提高仪器技术。

其中,Eltra碳硫分析仪可以快速而准确的检测出铸铁,铜,合金,矿石,水泥,陶瓷,碳化合物,矿物,沙子,玻璃等固体材料中的碳和硫的含量。此品牌碳硫分析仪主要具备16位微处理器,一个感应炉和四个独立的分别用来检测高、低碳和硫的红外检测池。在检测过程中,此仪器可以自行切换低范围和高范围的检测。其中CS-800的埃尔特碳硫分析仪一般采用钨粒作为助熔剂,并且拥有较高的灵敏度,较宽的测量范围,和准确的分析结果等良好的性能。还有一个比较特别的地方是,在检测分析的时候,仪器可以实时显示它的工作状态来确保分析简单而可靠地进行。除此之外,该类型碳硫分析仪的检测时间只需要40-50秒,花费的时间较少,一般采用高氯酸镁和碱石棉作为化学试剂。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

稀土钨电极的研究

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月12日 星期四 18:28

- 点击数:765

纯钨电极是最早使用的电极材料,主要是因为钨具有熔点高,蒸汽压低等特性。但是,纯钨的逸出功较高,且在高温下会发生再结晶形成等轴晶状组织,使得材料变脆而发生断裂。为了提高钨电极的再结晶温度,降低钨材料的逸出功,研发出了一系列稀土钨电极。

稀土钨电极是在钨的基础上,掺杂一些高熔点的氧化物作为活性物质,降低钨的逸出功。常见的稀土钨电极有钍钨电极、铈钨电极、镧钨电极和锆钨电极。其中钍钨电极发明于1913年,它具备良好的性能,但是具有放射性,长期使用会危害人类健康,造成环境污染。而铈钨电极和镧钨电极较钍钨电极具有更良好的性能,且没有放射性,具有广泛的应用前景。

钨电极掺杂稀土始于前苏联,在60年代前苏联就有稀土钨电极的相关报道。中国,在1973年成功研制和应用铈钨电极。

20世纪80年代后期,日本相关学者在新型电极材料方面取得了一些进展,研制出了一系列稀土钨电极,包括单元稀土钨电极,二元稀土钨电极和三元稀土钨电极。在单元稀土钨电极中,镧钨电极的综合性能较好,其次是钇钨电极和铈钨电极。二元稀土钨电极中,按La2O3:CeO2=1:1,La2O3:Y2O3=1:3,CeO2:Y2O3=1:3配比制备的二元稀土钨电极具有较好的性能。而在三元复电极中按La2O3:CeO2:Y2O3=1:1:3比例制备的三元复合电极,具有逸出功低、工作温度低等优点。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金屏蔽件与射线探伤技术

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月12日 星期四 18:26

- 点击数:895

射线探伤技术是利用射线(放射性同位素内部原子核衰变产生的γ射线、加速器产生的高能X射线等)穿透物质,并根据射线在物质中的衰减特性检测被检物质中缺陷的一种无损探伤方法。射线探伤技术可用于检测金属和非金属材料及其制品的内部缺陷,如焊缝中的气孔、裂纹、疏松、偏析、夹渣、未焊透等。由于被测物体各部分的厚度或密度因缺陷的存在而有所不同,而不同密度、厚度的物质区域对射线的衰减程度也不同。所以当强度均匀的射线束照射被检物体时,若物体局部区域存在缺陷或结构存在差异,它将改变物体对射线的衰减,使得不同部位的透射射线强度不同,从而可以通过检测透射射线的强度,判断物体内部的缺陷和物质分布等。

射线探伤技术是利用射线(放射性同位素内部原子核衰变产生的γ射线、加速器产生的高能X射线等)穿透物质,并根据射线在物质中的衰减特性检测被检物质中缺陷的一种无损探伤方法。射线探伤技术可用于检测金属和非金属材料及其制品的内部缺陷,如焊缝中的气孔、裂纹、疏松、偏析、夹渣、未焊透等。由于被测物体各部分的厚度或密度因缺陷的存在而有所不同,而不同密度、厚度的物质区域对射线的衰减程度也不同。所以当强度均匀的射线束照射被检物体时,若物体局部区域存在缺陷或结构存在差异,它将改变物体对射线的衰减,使得不同部位的透射射线强度不同,从而可以通过检测透射射线的强度,判断物体内部的缺陷和物质分布等。

常用的射线探伤设备包括X射线探伤仪、γ射线探伤仪。这两种仪器分别使用X射线和γ射线进行探伤。γ射线的穿透能力极强。当人体受到γ射线的照射时,γ射线可以进入到人体内部,并与人体体内细胞发生相互作用,从而侵蚀构成活细胞的复杂有机分子(如蛋白质、核酸和酶),使得人体内的正常化学过程受到干扰,严重时可以导致细胞死亡。而对人体的伤害体现在其可抑制、破坏甚至杀死人体细胞,致使机体在生理、病理和生化等方面发生不同程度的改变。且X射线还可导致脱发、皮肤烧伤、视力障碍、白血病等问题。因此,在应用射线探伤技术的同时,也应注意其使用的射线对正常机体的伤害,注意采取防护措施。

由于钨合金结合了高密度性、机械加工性、良好的耐腐蚀性、高辐射吸收能力以及高强度等特性,钨合金屏蔽件是辐射防护的最佳选择。其可用于屏蔽射线探伤技术使用过程中产生的辐射。和传统的屏蔽材料(如铅和碳化硼)相比,相同重量的屏蔽材料,体积更小的钨合金屏蔽件,密度却更高。和同等重量的铅屏蔽材料相比,钨合金屏蔽件的体积只有铅的1/3,但却拥有和铅相当的射线吸收能力。且钨合金屏蔽金无毒无害,既不会污染环境,也不会危害人体健康,是极为环保友好的屏蔽件材料。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

球磨固相反应法制备钨青铜

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月12日 星期四 17:56

- 点击数:1050

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |