国外高纯钨粉和钨材制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 17:57

- 点击数:858

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

LED钨铜散热基板与其他材料基板的对比

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 14:23

- 点击数:809

在大多数的LED产品中,通常需要将多个LED组装在电路基板上。电路基板不仅需要承载LED模块结构,还同时起着散热的作用。LED散热基板主要由两大部分组成,其一系统电路板,另一个则是LED晶粒基板。系统电路板大多采用金属材料,利用金属材料自身散热佳的特性,达到散热的目的。但是随着LED亮度以及效能要求的不断提高,散热的瓶颈就会出现在LED晶粒基板上。为了突破这一散热的瓶颈,国内外的研究人员通过寻找和研发高散热系数的基板材料。目前,常见的几种LED散热基板包括硬式印刷电路板、高热导系数铝基板、陶瓷基板、软式印刷电路板、金属复合材料。

钨铜散热基板是目前公认性能最为契合的一类材料。其具有高强度、较低的热膨胀系数、高的散热系数等优势。通过组分的调节还能弥补单一金属与LED芯片的热失配不足,在一些大规模集成电路、大功率器件中,作为散热元件得到迅速发展。采用电解抛光技术对钨铜箔片进行表面修整还能有效提高钨铜LED散热基板表面平整性以满足散热基板对平整性的严苛要求。厚膜陶瓷基板采用网印技术生产,藉由刮刀将材料印制于基板上,经过干燥、烧结、镭射等工艺制成。但是随着LED的尺寸及线路越来越小、精度要求越来越高,该类基板的精确度已无法达到。低温共烧多层陶瓷基板以陶瓷作为基材,将线路利用网印方式印刷于基板上,再整合多层的陶瓷基板,最后通过低温烧结而成。其存在的主要问题在于多层陶瓷叠压烧结后,还需要考虑到收缩比的问题,相对难以控制。另一种薄膜陶瓷基板适用于高功率、小尺寸、高亮度的LED,以及要求对位精确性高的共晶/覆晶封装制程。

钨铜散热基板

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

LED钨铜散热基板

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 14:21

- 点击数:674

随着全球重视环保意识的提升,节能省电已经是当下不可阻挡的趋势。而LED产业就是其中发展最为迅速的行业之一,LED产品不但在节能省电方面有极大的优势,而且其效率高、反应时间快,使用周期长,不含有毒物质等优势也是同类产品里较为突出的。一般来说LED高功率产品的输入功率大约有15%的电能转化为光能,另外85%的电能则转化为热能消散。这样一来,若LED发光时所产生的热能无法及时导出,就会使得LED界面的温度过高,从而影响其发光效率、稳定性以及产品生命周期。因此,要提升LED的发光效率,对于LED系统的热散管理和设计就是一个重要的研究课题。散热的主要途径分为:空气散热、基板导出散热、金线导出散热、通孔散热等等。这里我们主要介绍基板散热。在LED产品中通常需要将多个LED组装在一电路基板上。电路基板除了负责承载LED模块结构,另一方面还需要扮演散热的角色。

LED散热基板主要是利用其散热基板材料本身所具有的优良的传导性将热源从LED晶粒导出。因而从LED散热途径可将LED散热基板细分为两大类,即LED晶粒基板与系统电路板,此两种不同的散热基板分别乘载着LED晶粒与LED晶片将LED晶粒发光时所产生的热能,经由 LED晶粒散热基板至系统电路板,而后由大气环境吸收,以达到热散之效果。而从材料划分,LED散热基板的种类包括硬式印刷电路板、高热导系数铝基板、陶瓷基板、软式印刷电路板、金属复合材料。钨铜材料具有高强度、低热膨胀系数以及优良的可塑性和导电导热性,是LED散热基板一个极佳的选择。相比于单一金属,如铝基板容易与LED芯片发生热失配的情况,钨铜材料具有更好的稳定性以及更好的散热效果。

钨铜散热基板

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

镀铝机用钨加热子操作流程——安装钨丝

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 11:44

- 点击数:1469

钨加热子具有较高的熔点和高耐腐蚀性,所以广泛应用于真空镀铝工业。镀铝机是在真空条件下,利用电子束加热待蒸材料,使之气化蒸发后凝结在晶片表面上成膜的设备。在安装钨丝的时候有些注意事项需要操作员严格操作。

放置钨丝要平行,螺丝紧固不可松动,(钨丝不平行的情况下进行加热,会导致铝融化后向高处流,导致崩溅或钨丝结晶无法使用。螺丝没有紧固会影响蒸发电流不稳导致崩溅,或钨丝烧断)。放置钼丝时要把开口处向上倾斜一点进行紧固,(倾斜是为了氟化镁容易放进钼丝内防止材料脱落影响托铝)。放置锡纸板要全新干净平整,且折边处无翘起,(使用后的锡纸会变色,且电击处氧化无光泽的话,如果再使用会起不到离子轰击效果,从而导致工件吸铝效果不好影响到托铝,有翘起锡纸板会导致连电无法离子轰击)。安装挂具时要紧固好固定螺丝以免转动时挂具脱落影响镀铝。放上工件时手不要接触工件镀铝的一面,(以免镀铝后产生手印、手套上的油污﹑汗水而产生发黄或发黑的工件。就算没有这样的显现也会影响到实验托铝),放在挂具上的工件要牢牢紧固以免脱落,影响镀铝或是划伤其他工件。

镀铝时间过长,导致钨丝直接烤工件表面铝层,产生氧化发黄。钨丝表面残留铝如果过多,钨丝加热时会滴落到托盘上,就会产生崩溅。钨丝使用时间过长,蒸发时断开就会产生崩溅。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

镀铝机用钨加热子操作流程——电源控制

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 11:41

- 点击数:833

钨加热子作为加热元件常用于镀铝机中来制备铝膜。镀铝机的操作首先要对电源进行控制。

开控制电源,打开各循环水阀,冷却其真空系统,开维持泵给扩散泵预抽真空30分钟后,加热扩散泵1小时左右后进行抽真空镀铝。

工件车清理干净,放置钨加热子,钼丝氟化镁,锡纸板两张,安装挂具,并放上镀铝工件,工件车放入室体内,关室体门,打开机械泵5—7秒后,打开预抽阀F2,打开复合真空计,真空计上有高真空和低真空,两个可视屏。低真空表显示4.0E—0时,关闭预抽阀F2,打开前置阀F3,打开高真空阀F1。当高真空表显示4.0E—2时候打开工件车转动电压调整在50V—70V之内,转动正常后,打开FK3阀开流量显示仪,关高真空挡板阀控制高真空表显示4.0E—0后打开轰击电源调整电压控制在800V—1200V之间进行离子清洗5分钟,关轰击电源,关转动电源,关FK3阀,关流量显示仪,开高真空挡板阀进行抽真空,高真空表显示2.0E—2后进行镀铝。

开转动电源,调整电压置150V—200V开蒸发1镀铝电源,调整电压2.5V---3V,当室体内每个钨丝的铝片融化80%左右,调整电压,均匀平稳加到6V—7.5V后观察室体内铝片,融化到95%---100%后,关蒸发1镀铝,等钨丝完全不亮后,打开蒸发2镀氟化镁,电压调整在2.5V—3V。待室体内钼丝全部亮起后调整电压均匀平稳加到6V—7V后,待钼丝内氟化镁融化3—4粒后关闭蒸发2电源,待室体内钼丝完全不亮后,关高真空阀F1,关前置阀F3,关罗茨真空泵L,关复合真空计,待罗茨真空泵停止后,打开FQ2室体内充气完毕后关闭转动电源,打开室体大门取出工件车,进行下一周期。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

稀土对钨电极焊接性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月28日 星期二 17:41

- 点击数:752

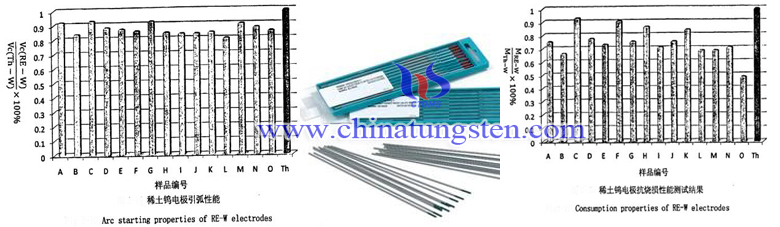

了解稀土含量对钨电极焊接性能的影响,对于提高钨电极焊接性能具有重要的意义。在相同制备工艺下将不同含量的稀土含量的稀土钨电极的焊接性能进行比较,从而了解稀土含量对焊接性能的影响。众所周知,钍钨电极具有优良的焊接性能,因此稀土钨电极也要和钍钨电极进行比较。

引弧性能

在实验中阴极为水冷黄铜。从30V电压下开始进行引弧实验,每次按1V电压间隔升高空载电压,每个电压下进行引弧实验30次,每次打高频1秒内起弧为引弧成功,1~10内起弧为引弧滞后,超过10秒则为引弧失败。从实验数据可知,稀土钨电极的引弧性能优于钍钨电极。因为稀土钨电极具有较低的逸出功,因此引弧性能较好。添加多种稀土制得的复合稀土钨电极的引弧性能优于单元稀土钨电极,其中含有高氧化钇的钨钇电极的引弧性能较好。

抗烧损性能

在实验中将钨电极接在负极,在250A焊接电流下燃弧30分钟。然后用DP-100光学分析天平测量实验前后电极质量的变化。从实验数据可知,稀土钨电极的质量高于钍钨电极,即稀土钨电极的烧损率优于钍钨电极,其中钇钨电极表现出较为优异的抗烧损性能。在其他条件都相同的情况下,电极表面的逸出功越低,其工作温度也就越低,烧损量也就越少。添加稀土的钨电极,其表面形成了较低逸出功的活性层,因此稀土钨电极的抗烧损性能较为良好。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微波在钨粉生产中的应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月28日 星期二 17:34

- 点击数:649

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉用于碳化钨粉合成的影响因素

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月28日 星期二 17:14

- 点击数:777

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉用于碳化钨粉合成

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月28日 星期二 17:08

- 点击数:836

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

梯度结构涂层硬质合金刀片

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月28日 星期二 15:18

- 点击数:673

传统硬质合金虽然组织成分均匀一致,且各项综合性能相比于其他材料都具有一定的优势,但是其存在一个不可避免的矛盾,即硬度与韧性之间的平衡问题。这也是一直限制传统硬质合金材料应用的一个重要因素。而采用新型的制备技术,使传统硬质合金材料在结构上呈现梯度变化,可以有效调和这一组内部矛盾。梯度结构硬质合金通过组织成分呈梯度分布而实现良好的性能,尤其是在高性能硬质合金切削工具方面具有极大的优势。经梯度处理后,合金在表面区域形成缺立方相氮化物和碳氮化物的韧性区域,相应的粘结剂含量高于基体名义粘结剂的含量。在此基础上,采用CVD或PVD的方法在硬质合金基体上沉积涂层,得到涂层梯度硬质合金。当涂层中形成的裂纹扩展到梯度韧性区域时,由于其良好的塑性和韧性,可以有效吸收裂纹扩展时的能量,从而有效地阻止裂纹向合金内部扩展并提高硬质合金切削工具的使用性能。

通过实验发现,随着合金中Co含量的增多,梯度结构合金强度与磁饱和度得到提高,硬度、磁力、密度减小,合金成分梯度结构愈明显,梯度层也越厚;而随着合金中的Ti(CN)含量的增多,梯度结构合金硬度提高,磁力增大,强度和密度发生减小,合金梯度层厚度变薄;在基体和涂层成分相同的情况下,有梯度结构的涂层硬质合金刀片的切削性能与无梯度结构涂层硬质合金刀片的切削性能更为优良(在同一磨损高度的条件下,切削刀具的使用寿命提高了近一倍)。此外,Co含量较高的梯度涂层硬质合金刀片的切削性能普遍优于Co含量较低的梯度涂层刀片的切削性能。

涂层硬质合金可转位刀片

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉应用要求物理性能的提高

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月27日 星期一 18:14

- 点击数:631

随着近代材料科学的迅速发展,对原料钨粉的物理性能提出了越来越高的要求。 目前实际生产中基本上只控制粉末的平均粒度(或具有类似表征意义的松装密度 、摇实密度,比表面等),已经远远不够。因为,众所周知,这些参数表征的物 理含义具有综合性的意义。要确定地反映一种粉末的物理性能,还必须考虑粉末 的粒度组成,颗粒形貌,颗粒的表面性质,甚至它们的显微结构等等。

例如,J.L.Cronin指出,目前使用的钨粉已不能满足下一个十年(九十年代)对 钡钨阴极性能的设计要求(将要求寿命超过50000-1000000小时,具有高度重视性 和可预测性的2-10安/厘米2的阴极),将会要求采用粒度组成更窄(可能达到± 1.0μm范围),比目前使用的角形钨粉在形状上更球形化的钨粉。学者们近年的 实践也表明,窄化钨粉的粒度组成,可以克服等离子球化钨粉粒度组成宽化作用 的有害影响,大幅度提高钡钨阴极的发射性能;可以有效地严格控制离化器材料 的孔隙均匀度和透过率等物理性能。电光源钨丝用原材料钨粉的生产,实际上也 意识到这一点,人们往往将采用不同工艺制度生产的不同钨粉进行搭配,求取原 料钨粉的最佳粒度组成,结合掺杂钾含量的严格控制,达到合乎要求的高温性能 和加工性能。可见,提高金属钨粉物理性能的控制水平是当前材料科学提出的一 个实际而又急迫的课题。

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |