车灯铝膜用钨加热子—镀铝件基材

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月30日 星期四 11:47

- 点击数:783

汽车灯具主要分为为前灯、雾灯、尾灯和其他装饰灯。汽车前灯起到夜间行车道路的照明和车辆示宽作用,需要镀铝的零件主要是反射镜及其反射视圈和装饰视圈。雾灯是在雨、雾、雪等能见度低的天气状况下打开,对前后的车辆起警示作用。其镀铝零件主要是反射镜;汽车尾灯包括转向灯、刹车灯、后雾灯、倒车灯等,起到告诫后面行车信号的作用,镀铝零件主要是灯体。

灯具镀铝件的基材是以聚碳酸酯、丙烯腈–丁二烯–苯乙烯、聚丙烯、聚对苯二甲酸丁二醇酯等为主。灯具中需用耐热温度可高达185°C以上的高温聚碳酸酯材料。汽车尾灯所承受的均温在80°C以下,没有前灯高,灯具结构也相对简单得多,多数尾灯采用灯体镀铝。

真空镀铝所用的基材的耐热性能要好,且挥发物质的含量要低。在镀铝用钨加热子的过程中,基材会受到蒸发源的辐射热和蒸发物冷凝热的作用,如果基材的耐热性能较差,在受热升温的时候就会产生热变形,最后导致镀膜发生皱纹或者收缩等现象。除此之外,基材内部的小分子挥发物质很容易会挥发,这样会对镀铝层的质量有所影响。所以,基材的挥发物质要含量很低。另一方面,真空镀铝基材的含水量一般应低于0.1%,含水量高时镀铝膜就会有发雾现象。针对吸湿性大的基材在镀铝前应提前进行干燥处理。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

车灯铝膜用钨加热子—镀铝方式

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月30日 星期四 11:45

- 点击数:778

汽车灯具的镀铝膜的厚度一般为0.4~1.2μm,表面平整,干净,且具有较高的光泽度。真空镀铝用钨加热子用于汽车灯具可分为无底镀和有底镀两种方式。使用者可以根据基材性质的不同而选择相应的镀铝方式。

聚酯类属于极性高分子,其表面自由能较高,表面湿张力在40dyn/cm以上,与镀铝层结合力很好,可作无底镀。即在基材上直接镀铝再镀保护膜。镀铝保护膜具有提高铝膜的机械强度,阻隔有害气体或物质对铝膜的侵蚀等作用,使镀层具有亮丽的金属光泽,优异的气体和光线阻隔性,良好的防潮、耐热、耐穿刺性能,物品在运输、贮存和使用过程中不受污染、腐蚀,保持光洁亮泽。由于PC主链含有酯基,在一定湿度的常温环境下基材吸水率较高,从注塑出模的产品在2h内进行镀铝最好,存放时间长了,会有基材吸水引起的镀铝后出现雾状的情况。

PE、PP等聚烯烃材料和ABS属非极性聚合物,其表面自由能小,表面湿张力较低,较粗糙,与镀铝层之间的结合力很差。对其预涂底漆后可获得光滑平整的涂层,具有镜面效果,可遮盖基材,防止真空镀膜时塑料基材中的挥发性杂质逸出,影响镀膜质量。因此,这类材料一般采用预涂底漆后镀铝的方式来改善镀层与基材之间的结合力。目前国内较多使用丙烯酸酯底漆,并根据基材类型调整底漆配方,主要为热固化底漆和紫外光固化底漆,适用性很好。灯具塑料件大多采用预涂底漆后镀铝,再镀保护膜的方式,保护膜的实质就是二氧化硅。无论采用哪种方式,都应对镀铝件进行附着力测试,合格方可使用。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金辐射防护窗

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 19:06

- 点击数:651

随着科技的发展,辐射技术被广泛应用于生物学研究、医学、工业以及农业等领域。辐射指的是由场源发出的电磁能量中,一部分脱离场源(以电磁波或粒子的形式)向远处传播,而后再返回场源的现象。根据辐射能量的高低及其对物质的电离能力,可将辐射分为电离辐射或非电离辐射。其中,辐射一般指的是电离辐射。电离辐射主要有α、β及γ辐射三种。α射线又称为α粒子束,是高速运动的氦原子核。α粒子由2个质子和2个中子组成;β射线是高速运动的电子流,其电离作用弱,但贯穿能力很强; γ射线又称γ粒子流,是原子核能级跃迁蜕变时释放出的射线,其波长短于0.01埃。γ射线具有很强的穿透力,工业上可用于工业探伤或流水线的自动控制。

随着科技的发展,辐射技术被广泛应用于生物学研究、医学、工业以及农业等领域。辐射指的是由场源发出的电磁能量中,一部分脱离场源(以电磁波或粒子的形式)向远处传播,而后再返回场源的现象。根据辐射能量的高低及其对物质的电离能力,可将辐射分为电离辐射或非电离辐射。其中,辐射一般指的是电离辐射。电离辐射主要有α、β及γ辐射三种。α射线又称为α粒子束,是高速运动的氦原子核。α粒子由2个质子和2个中子组成;β射线是高速运动的电子流,其电离作用弱,但贯穿能力很强; γ射线又称γ粒子流,是原子核能级跃迁蜕变时释放出的射线,其波长短于0.01埃。γ射线具有很强的穿透力,工业上可用于工业探伤或流水线的自动控制。

辐射虽然为人们的生活带来很多便利,但其所产生的辐射危害也需要被重视。如γ射线具有极强的穿透力。当人体受到γ射线照射时,γ射线可以进入到人体内部,与人体内部细胞发生电离作用,侵蚀复杂的有机分子(如蛋白质、核酸和酶),从而干扰人体内的正常化学过程,甚至引起细胞死亡。此外,电离辐射还能改变细胞的化学平衡(包括引起癌变)以及损伤体内细胞中的遗传物质,导致新生一代出现畸形、先天白血病等症状。所以在医院放射科、放射性实验室、放射性药物储藏室等场所可设置钨合金防护窗以避免辐射泄露对人体造成危害。

钨合金辐射防护窗采用具备高密度的高比重钨合金制作而成。据专家研究,金属材料的辐射屏蔽性能会随着其密度的增大而增强,密度越大则意味着辐射屏蔽性能越高。与其它传统材料(如铅)相比,钨合金具备更高的密度,因而其制作的辐射防护窗具备更高的辐射屏蔽性能,可以避免辐射泄露造成辐射损伤。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉用于钨靶材的制作

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 18:02

- 点击数:788

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

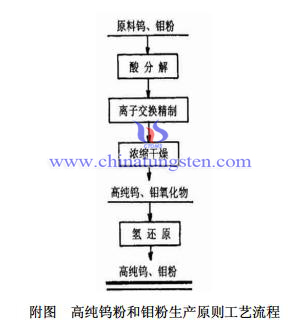

国外高纯钨粉和钨材制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 17:57

- 点击数:823

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

LED钨铜散热基板与其他材料基板的对比

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 14:23

- 点击数:776

在大多数的LED产品中,通常需要将多个LED组装在电路基板上。电路基板不仅需要承载LED模块结构,还同时起着散热的作用。LED散热基板主要由两大部分组成,其一系统电路板,另一个则是LED晶粒基板。系统电路板大多采用金属材料,利用金属材料自身散热佳的特性,达到散热的目的。但是随着LED亮度以及效能要求的不断提高,散热的瓶颈就会出现在LED晶粒基板上。为了突破这一散热的瓶颈,国内外的研究人员通过寻找和研发高散热系数的基板材料。目前,常见的几种LED散热基板包括硬式印刷电路板、高热导系数铝基板、陶瓷基板、软式印刷电路板、金属复合材料。

钨铜散热基板是目前公认性能最为契合的一类材料。其具有高强度、较低的热膨胀系数、高的散热系数等优势。通过组分的调节还能弥补单一金属与LED芯片的热失配不足,在一些大规模集成电路、大功率器件中,作为散热元件得到迅速发展。采用电解抛光技术对钨铜箔片进行表面修整还能有效提高钨铜LED散热基板表面平整性以满足散热基板对平整性的严苛要求。厚膜陶瓷基板采用网印技术生产,藉由刮刀将材料印制于基板上,经过干燥、烧结、镭射等工艺制成。但是随着LED的尺寸及线路越来越小、精度要求越来越高,该类基板的精确度已无法达到。低温共烧多层陶瓷基板以陶瓷作为基材,将线路利用网印方式印刷于基板上,再整合多层的陶瓷基板,最后通过低温烧结而成。其存在的主要问题在于多层陶瓷叠压烧结后,还需要考虑到收缩比的问题,相对难以控制。另一种薄膜陶瓷基板适用于高功率、小尺寸、高亮度的LED,以及要求对位精确性高的共晶/覆晶封装制程。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

LED钨铜散热基板

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 14:21

- 点击数:649

随着全球重视环保意识的提升,节能省电已经是当下不可阻挡的趋势。而LED产业就是其中发展最为迅速的行业之一,LED产品不但在节能省电方面有极大的优势,而且其效率高、反应时间快,使用周期长,不含有毒物质等优势也是同类产品里较为突出的。一般来说LED高功率产品的输入功率大约有15%的电能转化为光能,另外85%的电能则转化为热能消散。这样一来,若LED发光时所产生的热能无法及时导出,就会使得LED界面的温度过高,从而影响其发光效率、稳定性以及产品生命周期。因此,要提升LED的发光效率,对于LED系统的热散管理和设计就是一个重要的研究课题。散热的主要途径分为:空气散热、基板导出散热、金线导出散热、通孔散热等等。这里我们主要介绍基板散热。在LED产品中通常需要将多个LED组装在一电路基板上。电路基板除了负责承载LED模块结构,另一方面还需要扮演散热的角色。

LED散热基板主要是利用其散热基板材料本身所具有的优良的传导性将热源从LED晶粒导出。因而从LED散热途径可将LED散热基板细分为两大类,即LED晶粒基板与系统电路板,此两种不同的散热基板分别乘载着LED晶粒与LED晶片将LED晶粒发光时所产生的热能,经由 LED晶粒散热基板至系统电路板,而后由大气环境吸收,以达到热散之效果。而从材料划分,LED散热基板的种类包括硬式印刷电路板、高热导系数铝基板、陶瓷基板、软式印刷电路板、金属复合材料。钨铜材料具有高强度、低热膨胀系数以及优良的可塑性和导电导热性,是LED散热基板一个极佳的选择。相比于单一金属,如铝基板容易与LED芯片发生热失配的情况,钨铜材料具有更好的稳定性以及更好的散热效果。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

镀铝机用钨加热子操作流程——安装钨丝

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 11:44

- 点击数:1439

钨加热子具有较高的熔点和高耐腐蚀性,所以广泛应用于真空镀铝工业。镀铝机是在真空条件下,利用电子束加热待蒸材料,使之气化蒸发后凝结在晶片表面上成膜的设备。在安装钨丝的时候有些注意事项需要操作员严格操作。

放置钨丝要平行,螺丝紧固不可松动,(钨丝不平行的情况下进行加热,会导致铝融化后向高处流,导致崩溅或钨丝结晶无法使用。螺丝没有紧固会影响蒸发电流不稳导致崩溅,或钨丝烧断)。放置钼丝时要把开口处向上倾斜一点进行紧固,(倾斜是为了氟化镁容易放进钼丝内防止材料脱落影响托铝)。放置锡纸板要全新干净平整,且折边处无翘起,(使用后的锡纸会变色,且电击处氧化无光泽的话,如果再使用会起不到离子轰击效果,从而导致工件吸铝效果不好影响到托铝,有翘起锡纸板会导致连电无法离子轰击)。安装挂具时要紧固好固定螺丝以免转动时挂具脱落影响镀铝。放上工件时手不要接触工件镀铝的一面,(以免镀铝后产生手印、手套上的油污﹑汗水而产生发黄或发黑的工件。就算没有这样的显现也会影响到实验托铝),放在挂具上的工件要牢牢紧固以免脱落,影响镀铝或是划伤其他工件。

镀铝时间过长,导致钨丝直接烤工件表面铝层,产生氧化发黄。钨丝表面残留铝如果过多,钨丝加热时会滴落到托盘上,就会产生崩溅。钨丝使用时间过长,蒸发时断开就会产生崩溅。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

镀铝机用钨加热子操作流程——电源控制

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月29日 星期三 11:41

- 点击数:811

钨加热子作为加热元件常用于镀铝机中来制备铝膜。镀铝机的操作首先要对电源进行控制。

开控制电源,打开各循环水阀,冷却其真空系统,开维持泵给扩散泵预抽真空30分钟后,加热扩散泵1小时左右后进行抽真空镀铝。

工件车清理干净,放置钨加热子,钼丝氟化镁,锡纸板两张,安装挂具,并放上镀铝工件,工件车放入室体内,关室体门,打开机械泵5—7秒后,打开预抽阀F2,打开复合真空计,真空计上有高真空和低真空,两个可视屏。低真空表显示4.0E—0时,关闭预抽阀F2,打开前置阀F3,打开高真空阀F1。当高真空表显示4.0E—2时候打开工件车转动电压调整在50V—70V之内,转动正常后,打开FK3阀开流量显示仪,关高真空挡板阀控制高真空表显示4.0E—0后打开轰击电源调整电压控制在800V—1200V之间进行离子清洗5分钟,关轰击电源,关转动电源,关FK3阀,关流量显示仪,开高真空挡板阀进行抽真空,高真空表显示2.0E—2后进行镀铝。

开转动电源,调整电压置150V—200V开蒸发1镀铝电源,调整电压2.5V---3V,当室体内每个钨丝的铝片融化80%左右,调整电压,均匀平稳加到6V—7.5V后观察室体内铝片,融化到95%---100%后,关蒸发1镀铝,等钨丝完全不亮后,打开蒸发2镀氟化镁,电压调整在2.5V—3V。待室体内钼丝全部亮起后调整电压均匀平稳加到6V—7V后,待钼丝内氟化镁融化3—4粒后关闭蒸发2电源,待室体内钼丝完全不亮后,关高真空阀F1,关前置阀F3,关罗茨真空泵L,关复合真空计,待罗茨真空泵停止后,打开FQ2室体内充气完毕后关闭转动电源,打开室体大门取出工件车,进行下一周期。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

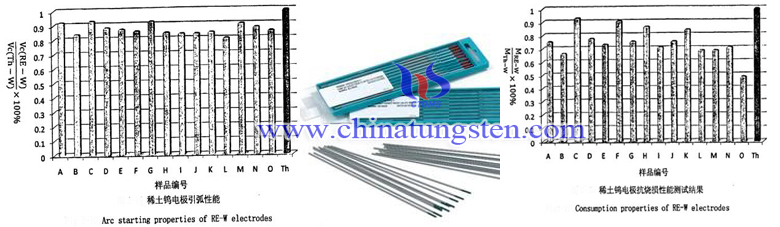

稀土对钨电极焊接性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月28日 星期二 17:41

- 点击数:722

了解稀土含量对钨电极焊接性能的影响,对于提高钨电极焊接性能具有重要的意义。在相同制备工艺下将不同含量的稀土含量的稀土钨电极的焊接性能进行比较,从而了解稀土含量对焊接性能的影响。众所周知,钍钨电极具有优良的焊接性能,因此稀土钨电极也要和钍钨电极进行比较。

引弧性能

在实验中阴极为水冷黄铜。从30V电压下开始进行引弧实验,每次按1V电压间隔升高空载电压,每个电压下进行引弧实验30次,每次打高频1秒内起弧为引弧成功,1~10内起弧为引弧滞后,超过10秒则为引弧失败。从实验数据可知,稀土钨电极的引弧性能优于钍钨电极。因为稀土钨电极具有较低的逸出功,因此引弧性能较好。添加多种稀土制得的复合稀土钨电极的引弧性能优于单元稀土钨电极,其中含有高氧化钇的钨钇电极的引弧性能较好。

抗烧损性能

在实验中将钨电极接在负极,在250A焊接电流下燃弧30分钟。然后用DP-100光学分析天平测量实验前后电极质量的变化。从实验数据可知,稀土钨电极的质量高于钍钨电极,即稀土钨电极的烧损率优于钍钨电极,其中钇钨电极表现出较为优异的抗烧损性能。在其他条件都相同的情况下,电极表面的逸出功越低,其工作温度也就越低,烧损量也就越少。添加稀土的钨电极,其表面形成了较低逸出功的活性层,因此稀土钨电极的抗烧损性能较为良好。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

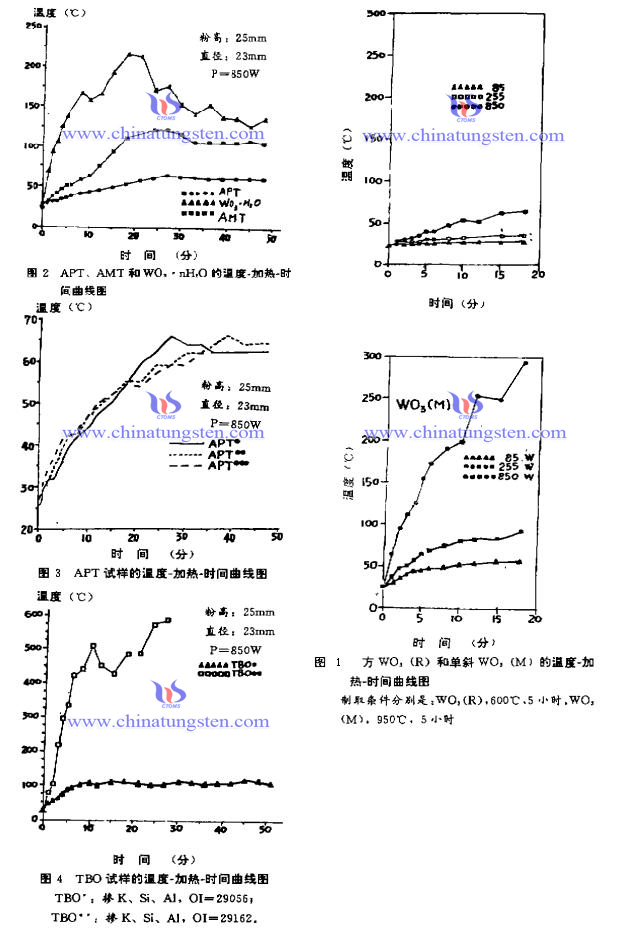

微波在钨粉生产中的应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月28日 星期二 17:34

- 点击数:626

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |