注射成形的工艺参数-合模力

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 20:25

- 点击数:2388

合模力是注塑机的一个重要工作参数,在一定程度上反映了注塑机加工塑件能力的大小。在设计全新模具时,需要通过计算来确定该模具适于多大合模力的注射成型机。

定义

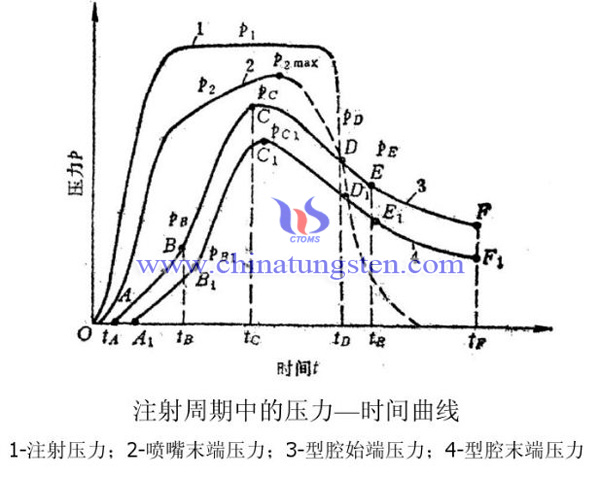

合模力是指注射机合模装置对模具施加的最大夹紧力,也称锁模力。注射时,熔料经螺杆或柱塞压缩前进,经喷嘴进入模具的型腔内,这一过程中有一部分压力损失在喷嘴和浇注通道上,其余压力被称之为模腔压力。若要保证模具不被模腔压力顶开,就必须施加组稿的夹紧力,即合模力。

注:液压时合模力与锁模力相同,加轴杆时两者不同,轴杆顶模的力叫锁模力,液压力是合模力。该词塑料机械有区分,工艺上则不分。

计算

F=K×p×A

式中

F:合模力,N;

K: 安全系数,一般取2左右;

p:模腔压力,Pa;

A:投影面积之和,m2。

意义

合模力不足会导致模具离缝、发生溢料,成形品也会产生飞边。但太大又会使模具变形,并使塑件产生内应力和不必要的能量消耗。尽管合模系统产生的合模力是一定的,但是由于喷嘴和模具接触的作用,以及注射时熔料压力产生的胀模作用,合模力在一个注塑周期中也是变化的。在实际注塑成型中,由于加工的塑件不同,所用的塑料不同,工艺条件不同,模具的结构形式不同,因此,实际合模力也各不相同。对于一种塑件的成型,如何选择合模力是十分重要的。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

注射成形的工艺参数-温度

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 20:20

- 点击数:2240

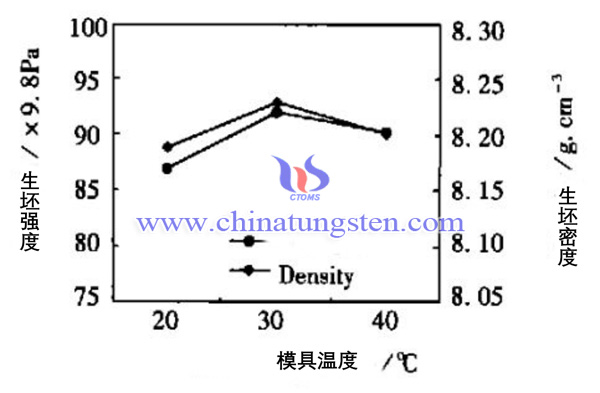

注射过程中的温度是注射工艺的三大工艺条件之一,它直接关系到熔料的塑化、流动性、充模等工艺条件和工艺过程。熔料和制品的温度是由与其接触的机构决定的,实际过程中需要控制的主要有三种温度:料筒温度、喷嘴温度和模具温度。其中料筒温度和喷嘴温度影响熔料的塑化和流动过程和性能,而模具温度则影响熔料的流动和冷却定型过程。

料筒温度:

料筒温度的选择与塑料的特性有关,在连续成形过程中,最适合的料筒温度应在粘流温度(Tf)或熔点温度(Tm)和热分解温度Td之间。这样能保证时刻对熔料进行加热,让熔料的粘流态而不至于分解。料筒的提高料筒(熔体)温度,有利于注射压力向模腔内的传递。熔体温度高,充模结束后物料温度保持在黏流态温度(或熔点)以上的时间愈长,有利于取向大分子的解取向,减小制品的收缩率。随料温升高,熔体粘度降低,注射系统的压力降减小,熔料在模具中的流动性增加,从而可改善成型性能,增大注射速率,减少熔化、充模时间,缩短注射周期,降低制品的粗糙度(提高制品表面光洁度)。料筒温度的分布,一般是从料斗一侧(后端)起,至喷嘴(前端)止,逐步升高,使塑料温度平稳上升达到均匀塑化的目的。但当原料湿含量偏高时,也可适当提高后端温度。由于螺杆式注射机的剪切摩擦热有助于塑化,因此前段的温度不妨略低于中段,以便防止粘结剂的过热分解。

注:粘流态是指聚合物受热,温度升高到一定后(即T>Tf,高于黏流态温度),这时高聚物在外力作用下发生粘性流动,这就是粘流态,它是整个分子链互相滑动的宏观表现,这种流动与低分子液体流动相类似,是不可逆的变形,外力除去后,变形不可能自发回复。

喷嘴温度:

注塑成型时候喷嘴温度对于射出后熔料的质量很关键.如果温度过高,超过粘结剂(针对粉末冶金而言)熔点很多,首先塑料会分解,有异味产生,降低塑料制品的品质;其次会发生流延,像水一样流淌,不能正常成型。一般采用略低于料筒的最高温度。可防止流延现象。

模具温度:

模具的温度影响制品的特性、制品尺寸、性能及成形工艺条件。一般采用较低的模具温度。模具温度应低于熔料的粘流态温度,高于其玻璃态温度。

注射成形工艺参数-成形周期

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 20:17

- 点击数:2008

成形周期是注射成形质的三大工艺条件之一,它既是作业效率的直观表征,又是质量控制的重要参数。

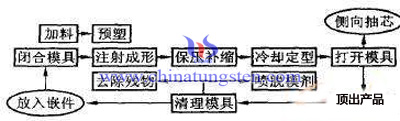

定义:完成一次注射成形过程所需的时间称之为成形周期。完整的成形周期包括合模时间、注射时间、保压时间、冷却时间和其它时间等。

合模时间(闭模时间):是指注射成形动作之前模具的闭合时间。如果合模时间过长,即模具冷却时间过长,则模具的温度过低,另外熔料在料筒的停留时间也相应加长(连续作业的情况);反之,模具温度会较高。模具温度直接影响熔料的流动与冷却特性,进而影响制品的最终性能。

注射时间:注射开始到模具型腔充满的这一段时间,即螺杆或柱塞的轴向行进时间。在实际生产中,注射时间根据制品的大小从几秒到十几秒不等。注射时间是由注射速度与模具型腔大小决定的,注射速度主要影响熔体在型腔内的流动行为。

保压时间:是指模具型腔充满后继续加压的这一段时间,即螺杆或柱塞在成形位置的停留时间。压力过高时,将会出现较大残余应力,易产生溢料溢边,使强度反而下降,甚至造成脱模困难;保压压力太低,容易造成制品未压实,成形效果差。

模内冷却时间:是指保压段结束后至开模前所需要的时间,包括螺杆或柱塞的后退时间。模内冷却时间主要由制品的厚度、热性能(热容和热导率)和模具温度等因素影响。冷却时间的选取以脱模时制品不发生变形为原则,冷却时间过长,会拉长整个生产周期,降低生产效率,还会造成脱模困难等问题。冷却时间过短,制品容易产生变形等缺陷。

其它时间:包括开模时间、脱模时间、喷涂脱模剂的时间等。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

注射成形工艺参数-注射速度

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 20:13

- 点击数:2790

注射速度是影响注射成型的重要参数之一,它的大小对制品的成形质量影响较大,它与注射压力、温度、模具尺寸等因素有关。注塑机并不能以压力来控制,而只能用速度来控制。更加准确来讲,它应该包括注射速度、注射速率这两种定义,两种定义本质上是一样的物理过程表征,只是侧重点不同,前者考虑的是螺杆的运动状态,后者考虑的是物料的运动状态。

注射速度是指注射时螺杆(或柱塞)的轴向移动速度,严格上将,它是指系统达到最大注射量时螺杆的轴向移动速度,可用下式表示:

Vz=Sz/t

式中Sz..注射行程(螺杆)m/s;

t...注射时间s.

注射速率是指注射过程中单位时间内通过喷嘴的熔料体积。

在实际生产中,注射速度通常是经过试验来确认的。一般先以低压慢速度注射,然后根据制品的成型情况而调整注射速度,下图为注射过程中速度控制。

注射速度主要影响熔体在型腔内的流动行为。通常随着注射速度的增大,熔体流速增加,剪切作用加强;熔体温度因剪切发热而升高,粘度降低,所以有利于充模。并且制品各部分的熔合纹强度也得以增加。但是,由于注射速度增大,可能使熔体从层流体状态变为粘流态,严重时会引起熔体在模内喷射而造成模内空气无法排出,这部分空气在高压下被压缩速度升温,会引起制品局部烧焦或分解。

现今的注射机很多都实现了多级注射技术,即在一个注射过程中,当注射机螺杆推动熔体注入模具时,可以根据不同的需要实现对在不同位置上有不同注射速度和不同注射压力等工艺参数的控制。多级注射工艺应根据不同品种的塑料和不同的制品进行拟定和选择。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

注射成形工艺参数-保压压力

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 20:00

- 点击数:2807

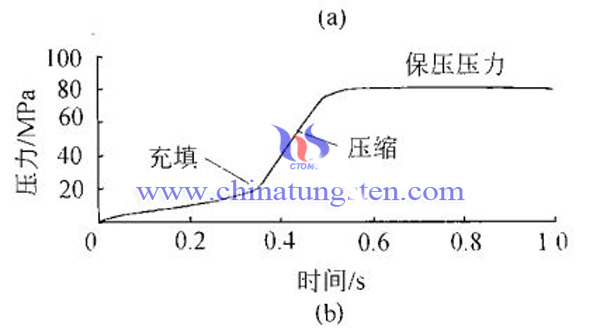

在注塑成型过程中,保压压实阶段,从某种意义上说,可能是影响最终产品性能的最重要的阶段。由于聚合物熔体受热膨胀后冷却时要收缩,必然导致制品内部密度和应力的不均匀分布。因此,选择合适的保压压力对保证产品的性能和质量是至关重要的。保压阶段是一个非等温、可压缩的复杂阶段

定义:熔料充满模具型腔后,由螺杆(或柱塞)继续对模内熔料施加的静止压力称为保压压力。

作用:

保压的作用是当其熔融冷却/固化收缩时,保持一个压力,继续注入熔融来填补收缩的空间,减少或避免凹痕的产生。同时对已有物料保持一定压力对熔料进行压实,使物料能紧贴模壁以获得精确的形状。

保压压力的选取确定

保压压力不能超过挤压段的设定压力,否则可能产生毛边。多段的保压压力是每段下降的,而理想的下降是线性渐降,非阶级性下降,以配合渐渐收缩的实际需要。保压压力可根据需要调节,保压压力高,将有更多的熔料进入模腔,所得到的塑件密度高、收缩量小,力学性能较好.但压力过高时,将会出现较大残余应力,易产生溢料溢边,使强度反而下降,甚至造成脱模困难;保压压力太低,容易造成制品未压实,成形效果差。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

注射成形工艺参数-背压

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 19:53

- 点击数:2370

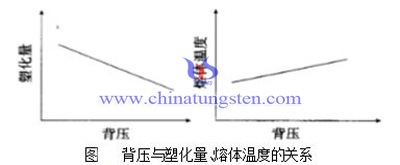

注射成形过程中,根据螺杆的运行状态,里面物料所受的压力分为三个阶段,包括塑化压力、注射压力和保压压力三种,与挤压压制受力过程类似。这些压力及压力作用时间会对物料的成形质量起着决定性的作用。这其中背压直接影响熔料的塑化质量和成形效率。

1.定义

在粉末混合料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称塑化压力,也称背压。

2.背压确定和实现

背压控制是通过调节注射油缸之回油节流阀使油缸保持一定的压力实现的。背压的选取主要是看熔料的种类、温度和实际塑化效果来确认的。通常的背化压力在6-20MPa之间。

3.作用

(1)压实熔料,增加密度

(2)挤出物料,减少内部气泡、提高均匀性;

(3)使熔料充分塑化,提高混合均匀度,能提升熔料的湿度,使改善熔料充模时的流动性,改善制品表面质量。

4.背压异常的危害:

背压过高时,熔料压力过大,料温高,熔料的粘度下降,降低塑化效率;螺杆后退速度慢,预塑料回料时间过长,增加周期时间,导致效率下降;喷嘴容易出现流延现象,制品出现冷料斑;机构机械磨损增大;

背压过低时,螺杆后退太快,熔料未压实,内部空气未充分排出。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

【知钨】钨铜电极种类

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月09日 星期二 17:43

- 点击数:884

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

最大注射量和注射压力

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月08日 星期一 20:22

- 点击数:5217

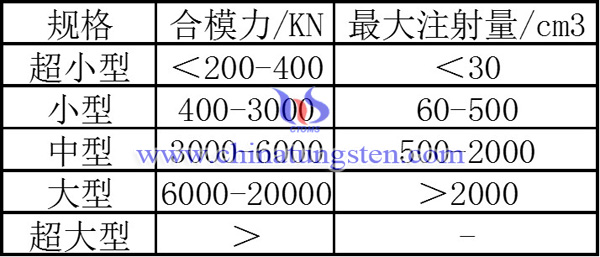

注射机的主要性能参数有注射量、注射压力、注射速率、塑化能力、合模力等,这些参数是设计、使用注射机的依据,也是注射成形过程的重要参数。

a、最大注射量

是指注射螺杆完成一次最大注射行程时(有轴向移动),注射机的最大注射量。

表示方法:

1、以密度为1.05g/cm3的聚苯乙烯为标准,以最大注射的重量表示,单位为g。

2、以注射出的熔料的体积表示,单位cm3。由于该种方法与物料的密度无关,用起来比较简便,采用此表示方法较多。

目前我国注射机标准规格有18种(cm3),分别为30从64000之间不等。

b、注射压力

在注射成型过程中有三种基本压力,塑化压力、注射压力和保压压力(如下图所示)。其中注射压力是指注射过程中螺杆作用于头部熔料上的单位面积压力,单位为Pa。注射压力的大小与物料种类、注射机类型、模具结构、塑化温度、制品壁厚及其它工艺条件紧密相关,尤其以注射装置的结构和尺寸最为密切。当注射压力过高时,制品可能产生飞边,脱模困难,影响表面光洁度,甚至造成产品报废。

图1.注射成形压力图示

注射压力过低,则易产生未充满,甚至是不成形的问题。

注射压力的选择):

1、如果制品形状较为简单,壁厚较大且物料流动较好,可采用注射压力<70MPa;

2、注射压力选择70-100MPa,一般用于形状精度较低的制品上;

3、注射压力在100-140MPa,用于中、高粘度的物料且形状、精度要求一般的制品;

4、注射压力处于140-180MP,用于壁薄、流程长、精度要求高的制品上。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

柱塞式成形机和螺杆式成形机

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月08日 星期一 20:20

- 点击数:2436

注射机按物料的塑化形式分,主要有两种:柱塞式注射机和往复螺杆式注射机,这其中尤以螺杆式注射机居多。它们之间由于结构不同,其特点也不尽相同。

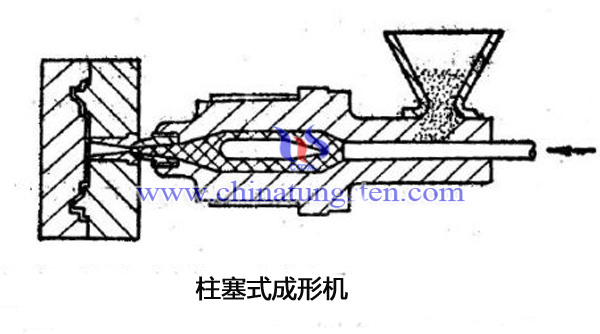

一、 柱塞式注射机

柱塞式注射系统主要有加料装置、料筒、柱塞、分流梭、喷嘴和模具等部件组成(如下图1所示)。柱塞式注射机与螺杆式注射机除了柱塞与螺杆的不同外,还有一个分流梭,分流梭是安置在料筒前端内腔中鱼雷形状的部件,起到分流物料,加大传热面积,减少物料层厚度的作用。

柱塞式注射系统的缺点:

1、塑化不均匀:物料主要靠加热器通过传热来进行塑化,没有螺杆注射的剪切发热过程,这样导致料筒内的温差比较大;

2、注射压力损失较螺杆的大,压力损耗主要包括进入模腔的阻力、挤压物料、物料移动、通过分流梭所遇到的阻力等。这样容易造成充模困难。

3、注射速度均匀:与螺杆挤压物料前进不同,柱塞注射时,必须先压实物料(螺杆也有这个过程,但可看作匀速过程),压实后然后柱塞的前进速度才会融料的注射速度一致。

由于上述缺点,一般只有小型注射机才采用柱塞方案。

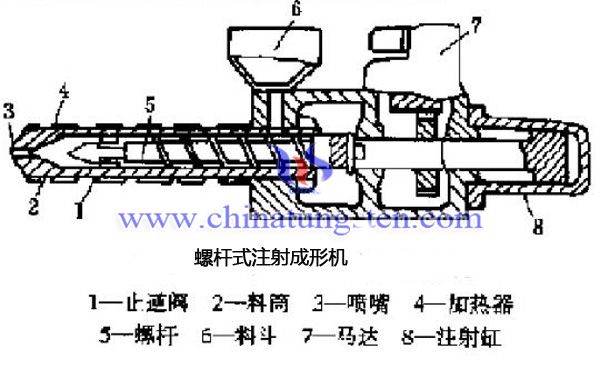

二、螺杆式注射体统

柱塞式注射系统主要有注射缸、油压电机、加料装置、料筒、螺杆、喷嘴和模具等部件组成。

螺杆式注射的优点

1、螺杆既起到塑化物料的作用(挤压、剪切)又具有注射物料的挤压作用(当下料时,即螺杆转动并后退时,由于螺杆的挤压、剪切作用是使物料塑化均匀并输送到螺杆端部;但螺杆前移时,就像柱塞一样对物料起到挤压作用)

2、螺杆式注射系统结构紧凑,塑化效率高,塑化均匀,注射压力损失小。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

注射机系统组成

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月08日 星期一 20:16

- 点击数:4037

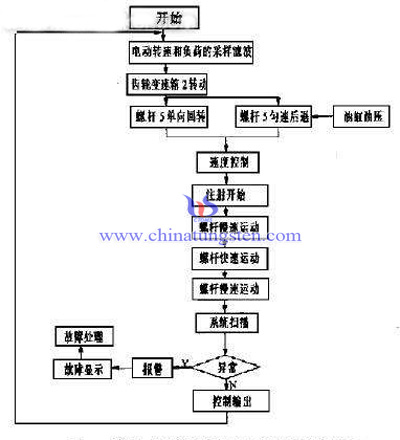

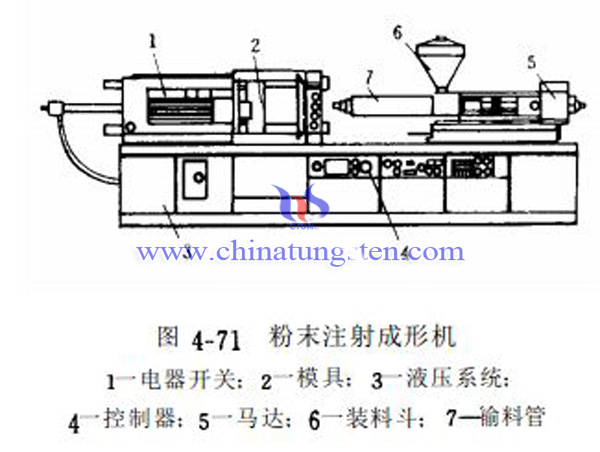

无论是柱塞式注射机还是螺杆式注射机,其系统组成主要由注射、合模、传动、控制四个子系统构成,下图为注射成形机结构图。

图1. 注射机系统组成

一、注射系统

包括螺杆或柱塞、料筒、加料加热装置、喷嘴、分流梭(柱塞注射机)等。

以螺杆注射机为例:

(1)螺杆

在粉末挤压成型中,挤出机也使用螺杆装置,但注射机螺杆与挤出螺杆之间有有所不同:

a、注射机螺杆既有旋转又有轴向移动,而挤压机螺杆只有转动运动;

b、注射机螺杆的长径比和压缩比都要小于挤出机螺杆

注:压缩比:加料口的螺槽容积与成型段最后一个螺槽容积之比。

(2)料筒

基本与挤压机的料筒相同。

(3)喷嘴

喷嘴的作用:提高融料的流速,使其能迅速填充模具,又可分为开式喷嘴和闭式喷嘴两种。前者结构简单,压力损失小,但不能防止流延,后者使用方便,可防流延,但结构复杂,压力损失大。

二、合模系统

合模系统起到开关模具的作用,必须有足够的锁模力。由固定板、移动板、合模油缸、顶出装置组成。其中顶出装置是用于产品的脱模的机构,有液压和机械两种。

三、传动机构

注射机的传动机构主要有电机、齿轮、油缸和油路等组成。通过液压油路为各处动作提供驱动。

四、控制系统

注射机的控制机构主要有电机、各型开关和继电器组成,起到动作控制的作用。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

注射成形机种类

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月08日 星期一 20:10

- 点击数:2216

按物料的塑化形式分,主要有两种:柱塞式注射机和往复螺杆式注射机,这其中尤以螺杆式注射机居多。

柱塞式注射系统主要有加料装置、料筒、柱塞、分流梭、喷嘴和模具等部件组成。

柱塞式注射系统主要有注射缸、油压电机、加料装置、料筒、螺杆、喷嘴和模具等部件组成。

按照注射机的外形特征分类,有四种常见的形式。

1、立式注射成形机

此型注射机的注射装置和合模装置与地面垂直。较之于卧室注射机有以下优点:

(1)、占地面积小,模具拆装较为方便,

(2)、因为模具表面朝上,嵌件定位容易,实现嵌件成形。

(3)、容易保证模具内融料的流动性。

缺点:料斗高,加料不方便。

2、卧式注射机(如下图)

此型注射机的注射装置和合模装置水平放置。

优点:

机身低,加料方便,操作维修方便,易实现自动化脱模。

缺点:机器占地较大,模具拆卸比较麻烦。

图1.卧式注射成形机

3、角式注射机

该型注射装置与合模装置呈垂直排列,但与地面呈一定角度。介于立式与卧式之间,适用于不能带浇口的产品。

4、转盘式注射机(多模注射机)

此类注射机是将多套模具安装在可装动的装盘上,转盘定时旋转,运动停止间隙完成注射成形。特点:生产效率高,可大批量生产。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信