三氧化钨电致变色与气敏性应用2/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月21日 星期一 17:55

- 点击数:2434

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨电致变色与气敏性应用1/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月21日 星期一 17:51

- 点击数:2973

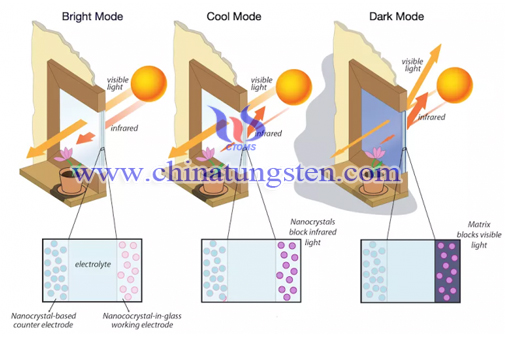

三氧化钨是一种金属氧化物半导体材料,也是一种特殊的功能材料,经研究发现其因为其晶体结构的多样性使三氧化钨具有电致变色、气致变色、光致变色、光学催化剂、气敏材料等性能。本文将结合一些实例来说明三氧化钨电致变色与气敏性在生活中的应用。

三氧化钨是一种金属氧化物半导体材料,也是一种特殊的功能材料,经研究发现其因为其晶体结构的多样性使三氧化钨具有电致变色、气致变色、光致变色、光学催化剂、气敏材料等性能。本文将结合一些实例来说明三氧化钨电致变色与气敏性在生活中的应用。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

纳米钨铜合金电极的研究

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月21日 星期一 17:21

- 点击数:830

钨粉和铜粉的粉末粒度以及均匀性在一定程度上会影响钨铜合金电极的烧结效果,粉末粒度的减小会使得材料的各项综合性能,如密度、硬度、导电导热性得到极大的改善。传统意义上的粉末冶金方法(Powder Metallurgy, PM),其采用金属粉末(或金属氧化物粉末)作为原料经压制烧结工艺所得到的复合材料的粉末粒度大多较粗。而相比之下,纳米钨铜材料具有较高的表面能,在烧结的过程中原子的运动以高界面能为驱动力,使得界面中一些微小的孔隙发生进一步收缩,防止了孔隙的扩散。因此对纳米钨铜合金的研究有利于实现较低温度下烧结致密化的进行。

虽然纳米钨铜合金的制备工艺大体上看起来与传统粉末冶金工艺相类似,也是分为制粉备料-压制成型-烧结三个工艺流程,但是纳米颗粒所具有的特殊性也使得纳米钨铜合金的制备与传统方法间存在一定的区别。总的来说,目前较为常见且应用较多的纳米钨铜合金制备方法研究有溶胶-凝胶法(Sol-Gel)、机械合金化(Metal Alloying, MA)、机械-热化学工艺合成以及雾化干燥等。

机械合金化(Metal Alloying, MA)是采用高能球磨机,将一定配比的钨铜混合粉末球磨较长的一段时间,可得到粒度接近于20nm-30nm颗粒度的纳米粉末。再将制备好的纳米粉末压制生坯,在氢气H2的氛围下烧结一段时间,便可得到具有较高相对密度的纳米钨铜合金。

所谓的溶胶-凝胶法(Sol-Gel)是采用含高化学组分的化合物作为前躯体,在液相下将这些原料均匀混合、水解、缩合等反应,在溶液中形成稳定的透明溶胶体系溶胶经陈化胶粒间缓慢聚合,形成三维空间网络结构的凝胶,凝胶网络间充满了失去流动性的溶剂,形成凝胶。凝胶经过干燥、烧结固化制备出分子乃至纳米亚结构的材料。在目前的学术领域,已有研究人员通过此方法成功制备了高性能的钼铜和钨铜粉末,但是这种方法也存在一定的缺陷,如在氢气还原的过程中难以控制杂质和水蒸气的含量,而这些问题的存在将给后续的烧结工艺带来一定的影响。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

APT结晶与粒度控制

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月21日 星期一 14:39

- 点击数:1537

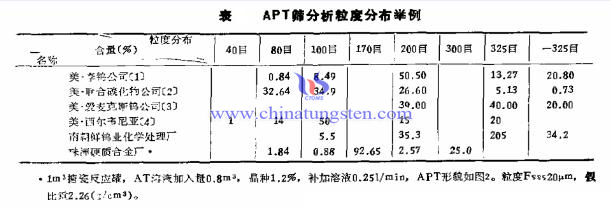

目前,国内外APT的生产多采用沸腾蒸发,国外多倾向于采用强制循环蒸发结晶,也有采用大槽罐生产粗晶APT的,但粒度分布广,大小不一,复晶较多。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

溅射镀膜法制备氧化钨薄膜4/4

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 18:24

- 点击数:2147

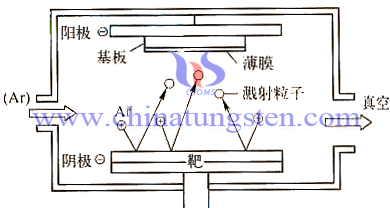

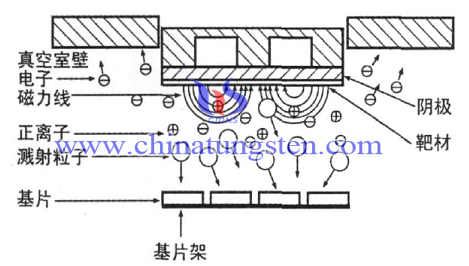

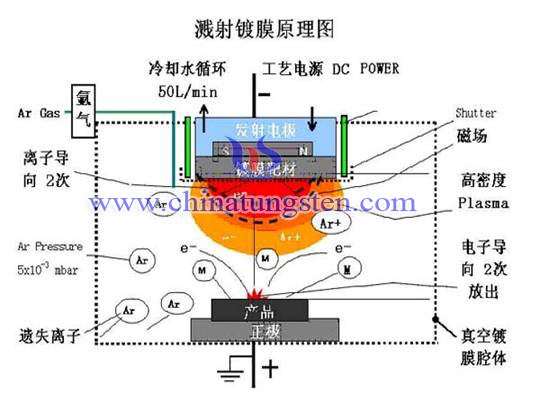

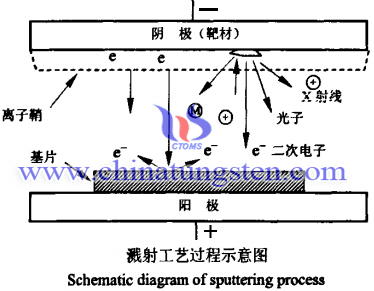

磁控溅射法能有效地解决上述的问题,磁控溅射是溅射技术中的新成就之一。前面所介绍的三种溅射法中,都存在淀积速率低的缺点,尤其是直流溅射,在放电过程中只有少部分的气体分子被电离。为了在低气压环境下进行高速溅射,必须增大被电离气体的比例。磁控溅射法中引入正交电磁场,使被电离气体的比例增加,提高溅射速率。磁控溅射法一般是在直流溅射或者射频溅射基础进行改造,在靶阴极内侧安装磁铁,磁铁磁场的方向垂直于阴极磁场方向。磁控溅射法的原理为以磁铁磁场来改变电子运动的方向,延长和束缚电子运动轨迹,提高被电离气体的比例,充分利用电子的能量,使数量相同的离子去轰击靶材料时,靶材料的溅射原子的量更多,即溅射效率更高,而且因为电子受正交电磁场的束缚,能量要耗尽时才能沉积在基片上。磁控溅射法相比其他三种溅射法具有沉积速率快,基片工作温度小两大特点。制备氧化钨薄膜时,在反应溅射镀膜法的基础上结合磁控溅射法,可以大大提高氧化钨薄膜的制备效率。

磁控溅射法能有效地解决上述的问题,磁控溅射是溅射技术中的新成就之一。前面所介绍的三种溅射法中,都存在淀积速率低的缺点,尤其是直流溅射,在放电过程中只有少部分的气体分子被电离。为了在低气压环境下进行高速溅射,必须增大被电离气体的比例。磁控溅射法中引入正交电磁场,使被电离气体的比例增加,提高溅射速率。磁控溅射法一般是在直流溅射或者射频溅射基础进行改造,在靶阴极内侧安装磁铁,磁铁磁场的方向垂直于阴极磁场方向。磁控溅射法的原理为以磁铁磁场来改变电子运动的方向,延长和束缚电子运动轨迹,提高被电离气体的比例,充分利用电子的能量,使数量相同的离子去轰击靶材料时,靶材料的溅射原子的量更多,即溅射效率更高,而且因为电子受正交电磁场的束缚,能量要耗尽时才能沉积在基片上。磁控溅射法相比其他三种溅射法具有沉积速率快,基片工作温度小两大特点。制备氧化钨薄膜时,在反应溅射镀膜法的基础上结合磁控溅射法,可以大大提高氧化钨薄膜的制备效率。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

溅射镀膜法制备氧化钨薄膜3/4

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 18:22

- 点击数:2795

法的结构简单而且容易获得大面积薄膜,但是直流溅射法所选的靶材料只能为金属或者低电阻率的非金属,而且基片的工作问题过高,薄膜的沉积时间长。

法的结构简单而且容易获得大面积薄膜,但是直流溅射法所选的靶材料只能为金属或者低电阻率的非金属,而且基片的工作问题过高,薄膜的沉积时间长。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

溅射镀膜法制备氧化钨薄膜2/4

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 18:19

- 点击数:2331

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

溅射镀膜法制备氧化钨薄膜1/4

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 18:16

- 点击数:2342

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

液膜法生产仲钨酸铵

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 18:05

- 点击数:890

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜电极烧结机理与致密度的关系(三)

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 16:53

- 点击数:997

当温度进一步升高达到液相烧结温度时,液相铜开始生成,与此同时钨颗粒在毛细管力的牵引下发生颗粒重排。如前文图中所呈现的那样包裹在铜相内部的钨颗粒,相互接触重排以及收缩。这样一来,烧结后的粉体强度以及韧性都得到了有效的提升,其中的原因包括两个:其一,颗粒与颗粒之间连接强度因重排而显著增大,也就是化学中的原子间作用力的增大;另一方面,原本在坯体内部的颗粒接触面能达到原子引力作用范围的数量是有限的,而温度的进一步提升使得原子振幅增大或发生扩散,从而使得接触面上进入原子作用力范围的数量增加,形成较大的粘结面。随着粘结面不断扩大,烧结体的强度也逐渐上升,并最终形成烧结颈,完成颗粒界面向晶界的的转变。

此外,孔隙形状的改变以及孔隙总数和体积的改变也是烧结强度增大的表现。下图为球形颗粒模型,其所表示的是孔隙形状的变化情况。由于烧结颈的不断长大,孔隙不断收缩呈闭孔后圆化。而在这期间变化的不仅仅是孔隙的形状和性质,其总数和大小也在不断地发生着改变。总的来说,孔隙的数量由于不断收缩聚拢呈下降趋势,而平均孔隙的大小有些许提升,小孔隙先于大孔隙缩小而消失。

烧结体体积的收缩的主要原因并不是粘结面的形成,这样一来,致密化就并不标志着烧结过程的开始,而只有烧结体的强度增大才是烧结发生的明显标志。按照时间的推移来划分,钨铜合金粉末烧结过程还可分为几个阶段(界限不绝对):

1.粘结:烧结前期,颗粒接触界面向晶界转变,烧结颈在这一阶段形成并长大。颗粒内的晶粒不发生变化,颗粒外形也基本不会发生变化,整个烧结体不收缩,密度增加也极小,但是烧结体的强度和导电性由于颗粒结合面增大而有明显增加;

2.烧结颈长大:原子向颗粒结合面的大量迁移导致烧结颈的扩大,颗粒间距离缩短,形成连续的孔隙网络。此外,由于晶粒长大,晶界越过孔隙移动,被晶界扫过的地方,孔隙大量消失,烧结体的体积收缩、密度和强度增加是这个阶段最为主要的特征;

3.闭孔隙球化和缩小:在烧结后期,烧结体相对密度较高,多数孔隙被完全分割,闭孔数量大大增加,孔隙形状趋近于球形并不断缩小。在这个阶段,整个烧结体仍可缓慢收缩,但主要是通过小孔隙的消失以及孔隙数量的减少来实现的。该阶段的延续时间较长,但是仍会残留少量的隔离小孔无法消除。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金压舱配重块Ⅱ

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 15:22

- 点击数:900

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |