退火温度影响三氧化钨薄膜氢敏性能

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月18日 星期四 15:08

- 点击数:917

退火温度(Annealing Temperature)为引物和模板结合时候的温度参数,当50%的引物和互补序列表现为双链DNA分子时的温度,它是影响PCR特异性的较重要因素。在理想状态下,退火温度足够低,以保证引物同目的序列有效退火,同时还要足够高,以减少非特异性结合。合理的退火温度从55℃到70℃。退火温度一般设定比引物的 Tm低5℃。在模板变性后温度快速冷却至40℃~60℃(某个退火温度)的时候,可使引物和模板发生结合。由于模板DNA比引物复杂得多,引物和模板之间的碰撞结合机会远远高于模板互补链之间的碰撞,这就使PCR后期的过程成为可能。

表1-1 退火温度对三氧化钨薄膜氢敏性能的影响:

|

退火温度(℃) |

100 |

200 |

300 |

400 |

500 |

|

对0.2%H2的敏感性 |

40.3% |

35.0% |

12.7% |

5.3% |

1.2% |

从以上表格数据可以看出,退火温度越高,薄膜氢敏感性越差。当温度达到高温(>400℃),薄膜由无色透明变成蓝色,对氢气几乎没有响应。这可能是因为退火温度越高,三氧化钨薄膜结构越致密,对氢气的吸附越困难;当退火温度>400℃后,薄膜物质由非晶态变成结晶态,结构的变化导致薄膜的颜色变深,因此氢敏性能较差。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

焦绿石型三氧化钨传感领域应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月18日 星期四 14:57

- 点击数:794

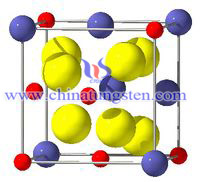

目前制备出的焦绿石型三氧化钨(Pyrochlore-type H2W2O7)多为A位缺失型的层状钙钛矿组织,其中一个水分子直接与钨相接形成二维层状结构,层与层之间通过氢键相互作用。焦绿石型三氧化钨以扭曲的WO6八面体为结构基元,通过钨氧刚性骨架的角顶构筑形成具有六元环孔道的层状结构,而且在沿(111)方向上拥有三维孔道。焦绿石型三氧化钨被应用在层状复合材料、传感领域、煅烧制备氧化钨等。

目前制备出的焦绿石型三氧化钨(Pyrochlore-type H2W2O7)多为A位缺失型的层状钙钛矿组织,其中一个水分子直接与钨相接形成二维层状结构,层与层之间通过氢键相互作用。焦绿石型三氧化钨以扭曲的WO6八面体为结构基元,通过钨氧刚性骨架的角顶构筑形成具有六元环孔道的层状结构,而且在沿(111)方向上拥有三维孔道。焦绿石型三氧化钨被应用在层状复合材料、传感领域、煅烧制备氧化钨等。

焦绿石型三氧化钨呈焦绿石型结构,又称黄绿石型结构或烧绿石型结构。作为一种水合物,由于其所特有的物理化学性质,在材料领域具备很广泛的应用前景。目前,较为突出的有将制备出来的焦绿石型三氧化钨应用于电池传感领域。

在应用的过程中,首先将焦绿石型三氧化钨在1mol/L的LiClO4电解液中作为阴极使用,同时以锂箔为阳极,紧接着将Li均匀嵌入到焦绿石型三氧化钨中,并通过离子交换法,对含有钠的焦绿石型三氧化钨进行处理。经检测,得到的成品具有最低的电阻率,且相对湿度与电阻率对数之间拥有很好的线性规律,经加工制成的传感器测定后,发现其具有良好的耐用性和重复性,能够表现出良好的电致变色性能。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

草酸制备焦绿石型三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月18日 星期四 14:47

- 点击数:1080

草酸(Oxalic acid)是生物体的一种代谢产物,广泛分布于植物、动物和真菌体中,并在不同的生命体中发挥不同的功能。工业草酸是无色单斜片状或棱柱体结晶或白色粉末,通常氧化法草酸无气味、合成法草酸有味。它在150~160℃升华。草酸易溶于乙醇,溶于水,微溶于乙醚;不溶于苯和氯仿。其晶体结构有两种形态,即α型(菱形)和β型(单斜晶形)。草酸无嗅,味酸。草酸可作漂白剂、还原剂、媒染剂,具有除锈功能等。

草酸(Oxalic acid)是生物体的一种代谢产物,广泛分布于植物、动物和真菌体中,并在不同的生命体中发挥不同的功能。工业草酸是无色单斜片状或棱柱体结晶或白色粉末,通常氧化法草酸无气味、合成法草酸有味。它在150~160℃升华。草酸易溶于乙醇,溶于水,微溶于乙醚;不溶于苯和氯仿。其晶体结构有两种形态,即α型(菱形)和β型(单斜晶形)。草酸无嗅,味酸。草酸可作漂白剂、还原剂、媒染剂,具有除锈功能等。

以草酸为添加剂制备焦绿石型三氧化钨过程中,首先配置浓度为100g/L的钨酸钠溶液10mL,添加适量的草酸,调节钨酸钠溶液的pH值为7.0左右,然后将钨酸钠溶液移入低压反应釜中,保持恒温,在140℃条件下反应24h,按照时间的同分段取样,根据溶液中三氧化钨的浓度测定反应率。对所得溶液进行过滤处理,用去离子水以及酒精各洗涤2-3次,烘干获得成品焦绿石型三氧化钨。

实验发现,以草酸为添加剂的钨酸钠水热体系的分解率最高能够达到60%左右,并且反应速度比较快,反应发生4h后,分解率接近最大值,并且随着反应的进行,分解率一直在60%左右以微小的幅度波动。在整个水热体系中分解时间短,适合于工业化生产的应用。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵用于制备烟气单质汞氧化催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月17日 星期三 18:32

- 点击数:718

汞(Hg)是一种剧毒,长距离迁移在生物体累积性高的物质,对人体健康和生态环境有很大的危害,燃煤过程排放的单质汞是大气汞的主要污染源。本文讲述一种用于燃煤电厂烟气单质汞氧化的催化剂,采用锐钛矿型的二氧化钛为载体,氧化铈为主活性组分,三氧化钨为次活性组分。其制备步骤如下:

1.配置浓度为25g/L的草酸溶液,将仲钨酸铵(APT)粉末加入草酸溶液中,仲钨酸铵占草酸溶液质量的3%〜5%,于30〜50°C水浴加热搅拌至溶液呈透明状;

2.称取硝酸铈粉末加入步骤1得到的透明溶液中,硝酸铈质量占草酸溶液的10%以内,形成絮状沉淀,然后于30〜50°C水浴加热搅拌30分钟;

3.含沉淀溶液放入超声波清洗机超声浸渍2〜4小时,加入二氧化钛粉末,二氧化钛质量为草酸溶液质量的25%〜35%,并加入草酸溶液质量3〜4倍的去离子水,再搅拌2〜4小时,得到白色浆料;

4.白色浆料放入超声波清洗机里超声浸渍2〜4小时,再放入烘箱内于110°C干燥10〜12小时,转入马弗炉于500°C焙烧4〜5小时,得到CeO2-WO3/ TiO2催化剂。

三氧化钨以APT的形式加入,优化了催化剂的主次活性组分,从而发挥活性组分间的协同催化作用,有效改善催化剂的性能,使制得的催化剂具有活性高,抗硫抗水性能强,温度适应性好的优点。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵制备低成本SCR法脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月17日 星期三 18:29

- 点击数:710

一种以矿渣微粉为载体的低成本SCR法脱硝催化剂的制备,降低催化剂的制备成本和运行费用,提高催化剂的抗磨蚀性能。其重量百分比组成为:矿渣微粉52〜55%,石膏2.7〜2.9%,偏钒酸铵1.3〜1.5%,仲钨酸铵5.5〜5.7 %,硅溶胶2.6〜2.8%,粘土1.6〜1.8%,玻璃纤维丝2.5〜3.0%,甲基纤维素2.7~ 2.9%,聚环氧乙烷1.3〜1.5%,一乙醇铵2.7〜3.0%,蒸馏水20〜23%。

制备步骤如下:

1.载体的粉磨及活化

将矿渣和石膏按17.9〜20.4:1的重量比送入粉磨设备中,并通入高温(100-120℃)水蒸汽,进行粉磨和活化,制得载体;

2.浆体的配制

将载体和偏钒酸铵、仲钨酸铵、硅溶胶、粘土、玻璃纤维丝、甲基纤维素、聚环氧乙垸和一乙醇铵,送入搅拌器中,搅拌的同时加入蒸馏水,搅拌大于2小时至均匀,制成含水量25%以下的浆体;

3.催化剂的成型

用制得的浆体根据催化剂形状要求,送入挤压机挤压成蜂窝式催化剂毛坯,或送入板式催化剂制备装置制成板式催化剂毛坯;催化剂毛坯经烘干、煅烧,制得催化剂成品。煅烧条件为:先在250〜255℃下煅烧45〜50小时,再在370〜390℃下煅烧23〜25小时,然后在445〜455℃温度下煅烧11〜13小时。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵制备蜂窝状SCR脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月17日 星期三 18:27

- 点击数:768

一种工艺简单、强度高、脱硝活性高、持续时间长的蜂窝状氨法选择性催化还原脱硝催化剂的制备方法,该催化剂以Ti02为载体,V205为活性成分,W03为助催化剂。其中催化剂载体Ti02以锐钛矿型Ti02为原料,含量为催化剂重量百分含量的80%;活性组分V205以偏钒酸铵的形式加入,含量为催化剂重量百分含量的 0.1%-5%;助催化剂W03以仲钨酸铵的形式加入,含量为催化剂重量百分含量的1%-20%。

一种工艺简单、强度高、脱硝活性高、持续时间长的蜂窝状氨法选择性催化还原脱硝催化剂的制备方法,该催化剂以Ti02为载体,V205为活性成分,W03为助催化剂。其中催化剂载体Ti02以锐钛矿型Ti02为原料,含量为催化剂重量百分含量的80%;活性组分V205以偏钒酸铵的形式加入,含量为催化剂重量百分含量的 0.1%-5%;助催化剂W03以仲钨酸铵的形式加入,含量为催化剂重量百分含量的1%-20%。

步骤如下:

1.制备载体浆料

取Ti02粉末,在温度为60〜80℃水浴条件搅拌,得到载体浆料;

2.加入活性组分的负载及其他助剂

在搅拌过程中取偏钒酸铵和仲钨酸铵缓慢加入到载体浆料中,然后加入各种助剂,继续搅拌至含水量适宜;

3.练泥机混练与陈腐

步骤2中得到的含水量适宜浆料转移到真空练泥机中混练,然后在保持湿度不变的情况下陈腐,继续混练,泥料每次练制时间为半个小时,陈腐时间为8小时,如此 反复数次,得到练制好的泥料;

4.挤出成型 将练制好的泥料经挤出机挤出成型为蜂窝体;

5.催化剂的干燥和焙烧

蜂窝体于湿度可控、干燥速度可控的干燥箱中干燥3〜6天;再经电炉300〜600℃焙烧12〜24 h,得到最终的蜂窝状催化剂。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金阀球适用场合

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月17日 星期三 17:45

- 点击数:814

硬质合金材料的应用加上计算机辅助设计(CAD)、计算机辅助制造(CAM)以及柔性制造系统(FMS,柔性制造系统是由统一的信息控制系统、物料储运系统和一组数字控制加工设备组成,能适应加工对象变换的自动化机械制造系统Flexible Manufacturing System)等相关技术的引入使得球阀的设计及制造的效率以及精确程度都得到了大幅度的提升。硬质合金球阀在快速启闭的过程中无任何擦伤以及磨损,在完全开启时流阻极小无限接近于零,而完全闭合时又能很好地承受较大的压力差。因此,等径球阀可广泛运用于石油天然气等管道中的清扫等工作。大多数的硬质合金球阀由于其球体在启闭的过程中具有一定的擦拭能力,可运用于带悬浮固体颗粒的介质中。但是,由于球阀阀座密封圈材料(较为常见的有聚四氟乙烯、合成橡胶、尼龙等)的限制,使得其适用的温度范围受到一定的限制。

理论上说,硬质合金球阀是依靠球体在介质的作用下与阀座之间产生相互的压紧来实现截止功能。而阀座的密封圈在一定的接触压力作用下,局部区域发生弹性和塑性变形,这样一来就能够补偿球体的制造精度以及表面粗糙度,以保证球阀的密封性能。接下来,我们介绍几种常见的硬质合金球阀的适用场合:

1.在双位调节,对密封性能要求高,启闭迅速(1/4转启闭)、压差较大、操作力矩小、流阻力小、有气穴或汽化现象的管路系统中宜使用硬质合金球阀;

2.具有一定腐蚀性的介质的管道中;

3.在低温深冷装置或高温高压的管路系统中;

4.全通径焊接式硬质合金球阀可运用于输油管和输气管需埋设于地下;

5.特殊设计的V形开口结构硬质合金球阀还可具有一定的调节功能;

6.石油化工、电力系统、冶金工业等具有较高工作温度的领域;

7.成品油及天然气的输送或贮存管道或设备。

此外,由于连接方式的不同,硬质合金球阀还可分为全通径或缩径球阀、焊接连接球阀、法兰连接球阀、螺纹连接浮动球阀。其中以法兰连接球阀(其是把两个管道、管件或器材,先各自固定在一个法兰盘上,然后在两个法兰盘之间加上法兰垫,最后用螺栓将两个法兰盘拉紧使其紧密结合起来的一种可拆卸的接头。)最为常见,无论是在冶金系统的氧气管路系统中,还是在城市煤气和天然气的管路系统中都得到了广泛的运用。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

制备晶面比例相等三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月17日 星期三 17:04

- 点击数:822

硼化钨(tungsten boride )的分子式为WB2,是银白色八面体结晶;密度为10.77g/cm3。熔点是2900℃。它不溶于水,可溶于王水和某些浓酸中。100℃时能被氯气分解。硼化钨用电炉加热金属钨与硼直接反应制得;可用作耐火材料。由硼化锆制成的陶瓷制品,硬度大、导电、导热性和化学稳定性好,常用于制作高温发热元件、高温热电偶套管、高温冶炼金属的容器等。硼化镧陶瓷制品主要用于电子装置、电焊机电子枪等阴极材料。硼化铬、硼化钨等常用于耐磨涂层的固体填料。

制备晶面比例相等三氧化钨晶体,首先以表面光滑具有不规则形貌且尺寸为100-5000nm大小的硼化钨为前驱体,在硝酸体系中,硼化钨的质量与硝酸水溶液体积之间的比例为1g/20ml-1g/1000ml。在氢氟酸体系中,硼化钨的质量和氢氟酸水溶液或氢氟酸的乙醇溶液或氢氟酸水、乙醇混合溶液的体积之间的比例是1g/20ml-1g/1000ml。将上述溶液放入烘箱中加热处理,加热时温度为100-300℃,加热时间为2h-48h,热处理结束后用去离子水清洗,接着将此放置60-100℃的环境中烘干。

实验可得,在硝酸水溶液的环境中所得为(002)晶面占优的三氧化钨晶面,形貌为块状体,尺寸约为100-2000nm;在氢氟酸水溶液或氢氟酸的乙醇溶液或氢氟酸水、乙醇混合溶液的环境中所得为三种晶面比例相同的氢钨青铜晶面,再将该产物放置500-1000℃空气中热处理1-3h就可得到三种晶面比例相等的三氧化钨晶体,形貌为立方体,尺寸约为600-2000nm。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

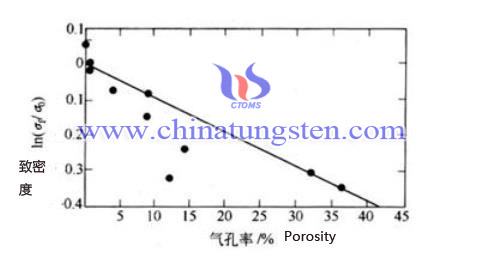

气孔率影响三氧化钨陶瓷致密度

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月17日 星期三 16:56

- 点击数:1097

气孔率又称空隙率,是物体的多孔性或致密程度的一种量度。以物体中气孔体积占总体积的百分数表示;用于鉴定陶瓷和耐火材料等制品的烧结程度,测定活性炭等多孔物质的吸附能力,以及衡量泡沫材料等的技术性能。气孔率的大小和温度、气压等有关系,温度越高、气压越大,一般气孔率也越大。气孔率是陶瓷材料致密程度的表征。它以单位体积陶瓷材料的气孔体积百分数表示。

测试结果如下表:

|

烧结温度 |

试样体积 |

试样干重 |

被水饱和的试样重量(g) |

显气孔体积 |

气孔率 |

|

1100 |

0.639 |

4.294 |

4.2652 |

|

|

|

1180 |

0.4745 |

3.1826 |

3.1725 |

|

|

|

1200 |

0.2708 |

1.8284 |

1.8295 |

0.0011 |

0.41 |

|

1210 |

0.2305 |

1.5228 |

1.531 |

0.0082 |

3.56 |

|

国外样品 |

0.182 |

1.1454 |

1.1528 |

0.0074 |

4.1 |

由以上表格数据中的气孔率可以看出,烧结温度为1100℃和1180℃时,烧结样品处于疏松状态,在沸水中煮2h,三氧化钨粉末从块状体上脱落下来;而当温度处于1200℃时,烧结样品气孔率比国外烧结样品要低,气孔率小,因此可以证明此温度下,气孔率值上升,烧结样品的致密度随着上升,另一方面,晶粒与晶粒结合的恰到好处。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

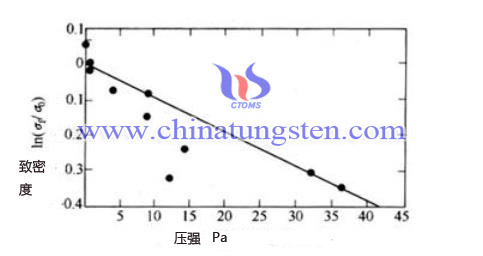

压力影响三氧化钨陶瓷致密度

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月17日 星期三 16:45

- 点击数:947

物理学上的压力(pressure),是指发生在两个物体的接触表面的作用力,或者是气体对于固体和液体表面的垂直作用力,或者是液体对于固体表面的垂直作用力。固体表面的压力通常是弹性形变的结果,一般属于接触力。液体和气体表面的压力通常是重力和分子运动的结果。

压力的作用方向通常垂直于物体的接触面。如果观测到压力的作用方向与接触面并不垂直,通常是由于压力和摩擦力共同作用的结果。

检测成型压力是否影响三氧化钨陶瓷致密化,以压制压力4MPa,烧结温度为1200℃,保温时间为2h的烧结样品为例进行分析。

测试结果如下表:

|

压强(MPa) |

密度(g/cm³) |

收缩率(%) |

|

3 |

6.67 |

9.87 |

|

4 |

6.73 |

11.2 |

|

5 |

6.75 |

11.2 |

|

10 |

6.80 |

10.5 |

由以上表格中的数据可以看出,随着压力的增加,烧结后的致密化亦随之增加。一般来说,成型压力越大,坯体中颗粒接触的越紧密,烧结时扩散阻力越小,但过高的成型压力可能使粉料发生脆性断裂,给烧结带来其他不利的影响。可见,应将压力控制在4MPa与5MPa之间效果较好,使得晶粒间结合紧密,从而获得优质三氧化钨陶瓷。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

喷雾干燥法制备偏钨酸铵微球时的形貌与粒度

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月17日 星期三 14:42

- 点击数:979

| 偏钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-metatungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |