中国钨矿开采和钨矿共伴生资源综合回收利用情况

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月08日 星期五 10:01

- 点击数:1057

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶氨尾气冷凝的影响因素

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 20:11

- 点击数:966

仲钨酸铵(APT)结晶的氨尾气冷凝效果受多方面因素影响。冷凝常指恒温或高温气体、液体遇冷而凝结的物理过程,也可指两种或者多种物理聚合所产生的物理反应。研究不同温度下NH3在水中溶解度的规律,并采取适当的工艺和设备,可以有效的对APT结晶氨尾气进行回收。以下分析3个因素对冷凝氨水浓度的影响:

1、冷凝与蒸发面积比(S冷凝/S蒸发)

APT结晶氨尾气冷凝氨水的浓度随着S冷凝/S蒸发的增大而减小。蒸发前期,溶液温度低、氨水浓度高、NH3逸出多、蒸发量小,此时冷凝氨水浓度较高;而在蒸发后期,温度不断升高导致料液中的氨水浓度降低、NH3逸出较少,水分蒸发量大,冷凝氨水浓度不断下降。冷凝强度适中时,NH3能够最大限度的冷凝吸收于水中;S冷凝/S蒸发过小不能充分吸收氨气;而S冷凝/S蒸发过大将增大冷凝水量,导致氨水浓度降低。

2、蒸发温度

蒸发温度不断升高,饱和水蒸气含水量会越多,在NH3挥发量一定的条件下,水的冷凝量增多就将稀释回收氨水的浓度,进而导致冷凝氨水的浓度积和总浓度都将逐渐下降,所以,低温蒸发有利于提高冷凝氨水的浓度。

3、搅拌速度

APT结晶过程中H2O 的蒸发和NH3的挥发都是液→气的物理变化过程,搅拌对其有促进作用,故而加快搅拌速度能增高冷凝氨水的浓度。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨酸钠-双氧水体系催化降解亚甲基蓝

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 19:42

- 点击数:1605

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨酸钠及SLS复配对碳钢的缓蚀性能2/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 19:32

- 点击数:871

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨酸钠及SLS复配对碳钢的缓蚀性能1/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 19:30

- 点击数:1034

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

掺铂三氧化钨对甲醇影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 18:12

- 点击数:924

铂(Pt)是银白色有光泽的金属,熔点1772℃,沸点 3827 ±100℃,密度21.45克/厘米3(20℃),较软,有良好的延展性、导热性和导电性。参铂物质(例如海绵铂)有很大的比表面积,对气体(特别是氢、氧和一氧化碳)有较强的吸收能力。铂由于有很高的化学稳定性和催化活性,在化学工业中常用作催化剂,铂在氢化、脱氢、异构化、环化、脱水、脱卤、氧化、裂解等化学反应中均可作催化剂。

铂(Pt)是银白色有光泽的金属,熔点1772℃,沸点 3827 ±100℃,密度21.45克/厘米3(20℃),较软,有良好的延展性、导热性和导电性。参铂物质(例如海绵铂)有很大的比表面积,对气体(特别是氢、氧和一氧化碳)有较强的吸收能力。铂由于有很高的化学稳定性和催化活性,在化学工业中常用作催化剂,铂在氢化、脱氢、异构化、环化、脱水、脱卤、氧化、裂解等化学反应中均可作催化剂。

甲醇(CH₄O)的系结构是最为简单的饱和一元醇,其分子量32.04,沸点64.7℃。因在干馏木材中首次发现,故又称“木醇”或“木精”。是无色有酒精气味易挥发的液体。用于制造甲醛和农药等,并用作有机物的萃取剂和酒精的变性剂等。通常由一氧化碳与氢气反应制得。

采用水热法和牺牲模板法相结合制备具有中空树枝结构的三氧化钨载体(d-WO3),在其表面进一步负载活性成分Pt,得到纳米Pt/d-WO3复合催化剂。采用X射线粉末衍射(XRD)、透射电镜(TEM)和比表面积和孔结构分析(BET)等对催化剂的形貌和结构进行表征。结果表明,三氧化钨具有长6μm和宽2μm的中空树枝状结构,孔径分布主要集中在20~120 nm,比表面积为24 m2/g,平均粒径为7.2 nm的Pt纳米粒子均匀分布在其表面。采用循环伏安和计时电流法研究了Pt/dWO3催化剂在酸性溶液中对甲醇的电催化氧化性能。结果表明,Pt/d- WO3催化剂比Pt/C和Pt/WO3催化剂对甲醇有更高的电催化氧化活性和稳定性。d-WO3所具有的中空介孔结构和双功能作用机理有利于甲醇在铂表面的直接脱氢氧化过程。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

制备二氧化钛三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 18:02

- 点击数:818

当今社会,有机污染物在大气或者水中无处不在,无时不有,又因为半导体TiO2能够催化降解大气或水中的有机污染物, 更因为其具有无毒、安全、价廉、储量丰富等优点,因此在应用中备受欢迎。然而,作为一种宽带隙半导体,TiO2只能吸收占太阳光3%~5%的紫外光,因而光催化效率较低;另外,由于光生空穴-电子对的快速复合,TiO2的量子效率非常低。如何在可见光条件下就能实现水中有机污染物的降解?

更因为其具有无毒、安全、价廉、储量丰富等优点,因此在应用中备受欢迎。然而,作为一种宽带隙半导体,TiO2只能吸收占太阳光3%~5%的紫外光,因而光催化效率较低;另外,由于光生空穴-电子对的快速复合,TiO2的量子效率非常低。如何在可见光条件下就能实现水中有机污染物的降解?

为克服上述两个缺点,并且做到取长补短,以纳米TiO2为前驱体,采用水热一煅烧法制备具有大比表面积和高紫外光催化活性的TiO2纳米棒(TiO2-NRs);以400℃煅烧制得TiO2-NRs为载体,采用溶胶-凝胶法制得WO3/TiO2-NRs复合光催化剂,结果可得到,WO3负载量为2%时,WO3/TiO2-NRs在同样光源条件下的光催化活性是P25的5倍。将WO3-TiO2样品用于罗丹明-二氯苯氧乙酸溶液的脱色反应,发现其对在溶液中具有高速染料脱色特性。

二氧化钛三氧化钨,制备实验表明:

1.通过水热一煅烧法和溶胶-凝胶法制备出有序介孔WO3/TiO2复合材料

2.二氧化钛三氧化钨复合材料呈现二维六方p6mm对称的孔道结构,并且具有锐钛矿晶相结构。

3. 二氧化钛三氧化钨复合比纯二氧化钛更狭窄的帯隙。

4.WO3/TiO2复合材料的光催化性能通过在氙灯光源(λ400 nm)辐照下降解水中有机污染物,与纯TiO2相比,复合材料的光催化活性得到明显提高。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵蒸发结晶氨气处理—间接冷凝吸收法

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 17:59

- 点击数:923

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵生产过程中氯化氢废气处理

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 17:52

- 点击数:923

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

探究三氧化钨石墨烯的催化活性

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 17:46

- 点击数:813

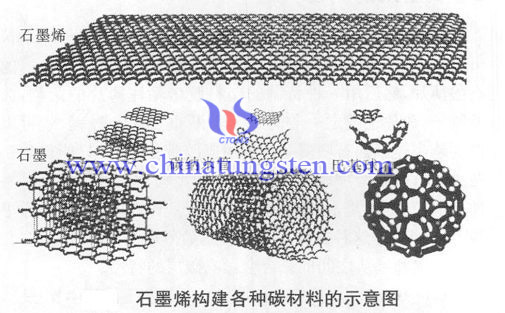

石墨烯(Graphene)是从石墨材料中剥离出来、由碳原子组成的只有一层原子厚度的二维晶体。石墨烯既是最薄的材料,也是最强韧的材料,断裂强度比最好的钢材还要高200倍。同时它又有很好的弹性,拉伸幅度能达到自身尺寸的20%。它是目前自然界最薄、强度最高的材料。另一方面,它非常致密,即使是最小的气体原子(氦原子)也无法穿透。这些特征使得它在各个领域的应用非常广泛。

石墨烯(Graphene)是从石墨材料中剥离出来、由碳原子组成的只有一层原子厚度的二维晶体。石墨烯既是最薄的材料,也是最强韧的材料,断裂强度比最好的钢材还要高200倍。同时它又有很好的弹性,拉伸幅度能达到自身尺寸的20%。它是目前自然界最薄、强度最高的材料。另一方面,它非常致密,即使是最小的气体原子(氦原子)也无法穿透。这些特征使得它在各个领域的应用非常广泛。

催化活性是指物质的催化作用的能力,是催化剂的重要性质之一。物质的催化活性是针对给定的化学反应而言的。由于固体催化剂作用是一种表面现象,催化活性与固体的比表面积的大小、表面上活性中心的性质和单位表面积上活性中心的数量有关。为了描述不同物质的催化活性的差异,也常将每单位表面积的催化剂在单位时间内能转化原料的数量称为比活性;将每个活性中心在1秒钟内转化的分子数称为周转数或转化数。

利用光还原法[(photoreduction)即在光的作用下,有机化合物发生的还原反应]合成了新型有序介孔可见光催化剂三氧化钨@石墨烯(m-WO3@RGO)复合材料。在可见光条件下(λ420nm),以0.5wt%Pt负载的m-WO3@RGO复合物光催化分解水产氧速率可高达21.26μmolh-1。有序介孔三氧化钨和二维结构石墨烯可以协同促进光生电子的转移,进一步提高了m-WO3@RGO复合物的光催化活性。这一研究有效地拓展了石墨烯基材料在能源转化领域中的应用范围。作为目前发现的最薄、强度最大、导电导热性能最强的一种新型纳米材料,石墨烯的加入使得金属很好地分散在材料基底上,抑制了它们的团聚,使其具有更高的比表面积、更高的反应活性和选择性。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

涂层硬质合金类型——梯度涂层

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月07日 星期四 17:07

- 点击数:1056

自从涂层硬质合金技术发展以来,涂层的类型也产生了多样化,较为突出的如单层多元复合涂层、多层涂层、梯度涂层、纳米涂层、超硬涂层以及软涂层等等。

3.梯度涂层

涂层硬质合金由于涂层与基体间以及多涂层之间都存在着一定的摩擦系数和热膨胀系数的差异,若得不到有效的控制,涂层的结合力会有明显的下降。梯度涂层的出现有效地解决了这一难题,其所构建的成分与显微组织在空间呈梯度变化,从而减轻了应力集中的现象,消除了多涂层界面,有效提高了涂层与基体间以及涂层与涂层间的结合强度,大幅度地提高了涂层硬质合金的使用寿命。通过实验分析梯度碳氮化钛Ti(C,N)涂层的断面组织以及成分分布发现,其拥有更好的显微硬度以及韧性。相关研究人员还采用了磁控溅射技术在硬质合金基体上沉积了梯度氮铝化钛(TiAlN)涂层,并利用金属蒸汽真空弧在基体与梯度涂层之间注入钛(Ti)原子,从而形成了具有一定Ti浓度梯度的过渡层。该方法在随后的动态冲击测试中几乎不发生失效,在高速切削或铣削时具有更好的耐磨损性及韧性,使用寿命也大幅度增加。

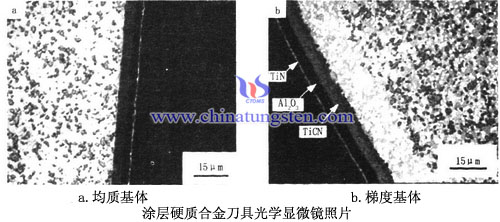

这里需要和硬质合金的梯度结构做一个比较,梯度涂层是指在涂层结构上的梯度排列,而涂层硬质合金的各项性能以及使用寿命不仅仅取决于涂层材料,而更加密切相关的是硬质合金基体本身的性质。梯度结构的硬质合金基体有效解决了涂层的裂纹向基体扩展的问题。其通过在碳化钨-钴(WC-Co)体系中加入少量的氮化钛(TiN)、(Ti,W)C等立方结构相,再利用脱氮工艺在表层形成无立方相、富钴Co粘结相的梯度结构,钴Co粘结相所具有的较好的韧性可以在一定程度上阻止裂纹的扩展。以下是均质硬质合金基体与梯度硬质合金基体光学显微镜下的照片:

从图中我们就可以更直观地看出普通均质硬质合金基体与梯度结构的硬质合金基体之间结果上的差异,之后我们在将相应的涂层硬质合金刀具断口形貌的扫描电子显微镜(Scanning Electron Microscope, SEM)的照片加以对比:

从涂层硬质合金刀具断口形貌SEM照片上我们不难看出梯度结构硬质合金刀具基体的断口形貌比普通结构硬质合金刀具均质基体更为粗糙且表面凹凸不平。这是由于梯度结构中的富钴Co区所具有较高的韧性,较好地吸收了裂纹扩展的能量,使得塑性变形量的增加。这也进一步证明了梯度结构的硬质合金基体具有更强的抗冲击韧性以及切削边缘韧性。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |