仲钨酸铵生产工艺废水的综合净化

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月25日 星期一 18:00

- 点击数:805

我国主要采用离子交换工艺生产仲钨酸铵(APT)。在钨冶炼生产过程中排放的废水由两部分组成:仲钨酸铵结晶冷凝回收的无法回用的稀氨水和离子交换废水。其中,稀氨水中氨氮含量在3000〜4000mg/L,交换后液中砷含量为2〜3.5mg/L、磷含量10〜20mg/L、氟含量100〜 200mg/L,严重超过国家标准。

目前,回收稀氨水主要采用加氢氧化钠吹脱法除氨氮,但该法存在碱耗量高、氨氮脱除不彻底,且吹脱排出的低浓度氨气直接排放造成二次污染;离子交换后液主要采用硫酸亚铁硅粉加聚合铝铁沉淀除砷,该法对于砷含量较高的钨交换后液脱除效果较差,而且无法同时脱除磷和氟。

试验原料:仲钨酸铵结晶冷凝回收稀氨水和部分离子交换含氨氮废水初步吹脱氨氮后液,其钨离子交换后液、工业漂白粉、工业盐酸(漂白粉中次氯酸钙含量为30% )。

具体实施步骤:

1.钨冶炼废水氨氮去除,常温状态下,漂白粉与氨氮质量比6.9〜34.7,pH = 4〜12,反应时间l0min,搅拌转速600r/min;

2.砷、磷、氟深度去除,常温状态下,氨氮除后液与交换后液混合体积比0.03〜0.5, 混合反应时间2〜6h,交换后液[NaOH] = 2〜8g/L。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

砷掺杂仲钨酸铵制备纳米钨粉

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月25日 星期一 17:58

- 点击数:802

优质纳米晶WC粉的 制备是纳米晶WC-Co硬质合金制备的关键技术,本文提供一种砷(As)掺杂仲钨酸铵(APT)制备纳米钨粉的方法。

步骤:

一、制备砷掺杂仲钨酸铵前驱体复合粉末

1.将一定量的单质砷溶于浓度为65%~68%硝酸溶液中的,使砷完全溶解于硝酸铵溶液中,原料中砷的含量为0.l~5wt%;

2.将仲钨酸铵加入到单质砷的硝酸溶液中;

3.电动搅拌使原料混合均匀后,置于烘箱内烘干,烘箱温度90°C,时间为8~10h,研磨,制得砷掺杂前驱体复合粉末。

二、焙烧砷掺杂前驱体复合粉末制备黄色三氧化钨粉末

将制备的砷掺杂前驱体复合粉末置于箱式电阻炉中,在空气气氛下进行焙烧,焙烧温度为620°C,保温2〜3h,制备出黄色三氧化钨粉末。

三、还原黄色三氧化钨粉末制备纳米钨粉

将制得的黄色三氧化钨粉末放入管式气氛炉中,通入氢气进行还原,升温速率为50°C /min,还原温度为820°C,保温时间为3〜4h,制备出纳米钨粉。

本方法的优点:制备纳米钨粉的方法工艺简单,生产成本低廉,适合工厂批量生产纳米钨粉,制备出的钨粉分散性好且粒度分布均匀,有效地推进纳米晶WC-Co硬质合金的发展与应用。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨薄膜的应用前景

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月25日 星期一 17:54

- 点击数:754

三氧化钨薄膜是很好的气敏材料,具有多种特性如电致变色、气致变色、光致变色、热致变色多种性能,还具有良好的电化学性能等。其中,三氧化钨薄膜的 气敏性能越来越受关注,对于氢敏性能而言,三氧化钨薄膜具有巨大的潜力,当掺杂三氧化钨薄膜和氢气接触时最直观的变化就是薄膜由无色变成蓝色,科学工作者 们对于这种直观变化的定量测定正在研究当中。同时,三氧化钨薄膜是一种具有广泛应用潜力的气敏材料,三氧化钨薄膜不仅能作为氢气敏材料,掺杂不同元素后在不同的条件下还可以用作其他气体的敏感材料。

三氧化钨薄膜材料如此多的特性,必将受到越来越多的重视,以下是三氧化钨薄膜发展趋势的几个表现:

1:目前,三氧化钨气敏材料存在的问题在于无法同时满足对低浓度气体的高灵敏度、常温化以及快速响应等要求,因此应在实验上对三氧化钨薄膜气致变色的机制和工艺设备及影响因素进行更深入的研究。

2:同时,在进一步对三氧化钨薄膜材料特有性能及相关器件的研究和开发的同时,还应注重对其新制备方法的开发。制备三氧化钨薄膜的方法现在又多种,开发和应用既经济又方便的工艺手段是非常必要的。就目前而言,溶胶凝胶法设备成本低,工艺简单,易于制备大面积薄膜的特点,使其最具竞争力。

3:开发简化、优良的变色系统特别是气致变色系统的工作会愈来愈引起人们的重视,该类变色系统将是三氧化钨薄膜进入实用化阶段的关键。

4:三氧化钨薄膜的变色机理属于经典理论,为了更好地揭示其变色机制,发展薄膜变色理论将会是理论工作者今后十分关注的课题,而三氧化钨薄膜的微观结构与变色特性关系,特别是晶粒尺寸、表面、界面结构与其变色机制,国内外还未进行深入系统的研究,可从这一方面加以研究。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

年年有余钨镀金块

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月25日 星期一 17:52

- 点击数:809

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

CVD金刚石涂层硬质合金刀具预处理技术——机械处理

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月25日 星期一 17:27

- 点击数:1002

传统的机械处理方法就是对工件进行表面处理,常见的如打磨、喷砂等。将其运用于CVD金刚石涂层硬质合金刀具时,主要指的是机械研磨以及超声波的清洗。研磨主要是利用金刚石微细粉末或金刚石研磨膏对相应的基体进行打磨处理,使得基体表面或表层存在大量的机械划痕或浅槽,最终导致表面缺陷密度增大以及金刚石形核位置的扩大。固体表面的缺陷位置含有大量晶格棱阶和弯结,其与成晶粒子有较高的结合力,从而降低了金刚石形核自由能,强化了形核作用。除此之外,残留在基体表面的金刚石微细粉末可作为金刚石形核的籽晶,这也是利用该方法能够极大提高金刚石在基体表面上的形核密度以及基体间的附着力的最主要原因之一。

国外相关的研究学者利用金刚石砂轮对硬质合金基体进行研磨,在采用上文中提到的的施加过渡层的方法沉积一层金刚石薄膜,经过缺口检测实验证明金刚石薄膜与硬质合金基体之间具有良好的附着力。但是,在研磨处理之后,硬质合金基体表面留下了较多的划痕、浅坑,这就会使得金刚石形核密度的提高受到一定程度的影响。与此同时,不仅会对基体表面造成不同程度的损伤,且制备的重复性也较差,尤其是对于制备精度要求较高的电子器件和光学器件类的产品有不利的影响。

除了机械研磨之外,另一种较为常见的机械处理就是超声波清洗。超声波清洗主要是利用超声波在液体中的空化作用(超声波以每秒两万次以上的压缩力和减压力交互性的高频变化方式向液体进行透射,在减压力作用时,液体中产生真空核群泡现象;在压缩力作用下,真空核群泡受压破碎产生极大的冲击力,从而对基体表面的污垢进行剥离而达到精密清洗的目的。)、加速度作用、直进流作用(超声波在液体中沿声的传播方向产生流动的现象,直进流使被清洗基体表面的污垢被搅拌,从而对表面的清洗液产生对流,溶解污物的溶液又与新液体混合,使得溶解速度大大加快,并促进了污垢的搬运。)以及对液体和污渍直接或间接作用,使得污物层被剥离、分散、乳化而最终达到清洗的目的。将超声波清洗技术运用于CVD金刚石薄膜时是利用微晶或纳米大小的金刚石微细粉末的悬浮液(常见的如乙醇、丙酮等)对基体表面进行处理,这样不仅仅能够较为彻底地清洗硬质合金基体表面,同时也能够将分散的金刚石微粉植于基体上,大幅度提高金刚石薄膜的形核率。因此,机械处理是一种操作较为方便、设备简单、工作效率高且经济的基体预处理方法。此外,它还适用于大多数基体,只会轻微破坏基体的生长表面,而对基体的其他性能并不发生影响,在一些医疗、光学、纺织印染行业中也开始崭露头角。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

国内外黑白钨矿选矿工艺、选矿设备对比

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月25日 星期一 16:43

- 点击数:920

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

柿竹园法之后钨选矿技术进步2/2

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月22日 星期五 18:04

- 点击数:917

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨矿物原料生产仲钨酸铵——碱分解-离子交换法

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月22日 星期五 17:34

- 点击数:986

原理:

1.在分解过程中含NaOH的交后液中的有害杂质As、SiO2、P进行固化,使之进入碱分解渣中,从而避免As、Si、P在浸出液中不断富集,影响最终产品的质量。在碱分解过程中,当体系中有CaWO4存在时,CaWO4被NaOH分解生成Ca(OH)2,而Ca(OH)2能将溶液中的砷、硅进行固化;

2.循环母液中NaOH与NaCl的分离。在浓的NaOH溶液中NaCl的溶解度很小。因而将含NaOH和NaCl的交后液浓缩到一定程度,使大部分NaCl析出与NaOH分离,然后NaOH溶液可再返回碱分解,而不会对后续工序离子交换过程带来不利影响。

实现过程:

1.钨矿加入NaOH进行碱分解,得到粗钨酸钠溶液,同时,原料中少部分砷、硅、磷亦进入溶液;

2.粗Na2WO4溶液经离子交换,得纯(NH4)2WO4溶液和交后液;

3.纯(NH4)2WO4溶液送往制取仲钨酸铵(APT);

4.将交后液浓缩至NaOH浓度为400-600g/l,析出NaCl,过滤,NaCl作为产品;

5.含AsO43-、PO43-、SiO32-的碱母液则返回碱分解,在碱分解过程中P、As、Si被Ca(OH)2固化进入渣中,不致发生富集,整个过程实现水的闭路循环。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液直接调酸闭路循环

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月22日 星期五 17:29

- 点击数:792

为实现简短工艺流程,降低成本,提高三氧化钨回收率,本文提出使用盐酸彻底降低仲钨酸铵(APT)结晶母液的pH值,以实现W、P、As、Mo、Si、S2-与APT结晶母液中氯化铵分离,滤液直接返回配制解吸剂,或加入氨水或液氨调高PH后再返回配制解吸剂。

步骤:

1.APT结晶母液pH值调整:常温下,在密闭搅拌槽内开启搅拌,向APT结晶母液中加入盐酸调节溶液的pH值,H2S从母液中溢出后用稀氨水喷淋吸收,待溶液中的H2S挥发干凈后,停止搅拌并澄清,澄清时间2小时;

2.过滤:对步骤1得到的溶液中的沉淀进行固液分离,采用滤布过滤或微滤;滤渣返回主流程单独或者与钨冶炼原料混合后进行碱分解,滤液可直接返回配制解吸剂或加入氨水也可加液氨调高pH后再返回配制解吸剂。

优势:

1.充分利用硫离子的特性,使之以H2S的形式从APT結晶母液中脫除,回收为硫化铵返回流程使用,减少了废水排放和末端治理带来的二次污染;

2.使用盐酸调整pH值的方法使APT结晶母液直接返回离子交换工序配制解吸剂;

3.工艺流程短而简单,实现钨湿法冶金闭路循环,回收结晶母液中的WO3和NH4Cl,实现APT结晶母液回收的清洁生产工艺。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵制备超粗钨粉

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月22日 星期五 17:25

- 点击数:931

钨本身的性质决定了钨氧化物或仲钨酸铵还原得到的钨粉粒度范围一般都在2〜5 μ m,很难得到超粗钨粉。本文提出使用钨酸钠和钨酸铵制得的仲钨酸铵和钨酸铵的前驱物为原料,能耗低、氢气用量较小、还原时间短的超粗钨粉的制造工艺。

步骤:

1.按一定比例配制钨酸钠和钨酸铵混合溶液,钨酸钠与钨酸铵的摩尔比为1:40;

2.步骤1配制的溶液加热至沸腾,当体积蒸发掉80%〜90%时,停止加热,将其送入远红外烘箱,在150°C干燥2h,得到仲钨酸铵和钨酸钠结晶混合物的前驱体;

3.前驱体擦筛,制成80目的粉末,再加入占前驱体质量的20%的细钨粉返回料,用V型混料机混合2h;

4.在管式还原炉内通入氢气进行还原,在炉管的外侧面上设置2台超声波发生器,在炉管的外侧面上再设置3台中心间距一致的气动锤,还原时通入的氢气截面流量为0.005L/min.cm2,超声波发生器的频率设置为25-26kHz,气动锤的敲击频率为60次/min,并且使3台气动锤不在同一时间同时敲击还原炉的炉管,还原时间为30min,还原温度为900°C,得到超粗钨粉;

5.超粗钨粉在超声波槽中用去离子水进行清洗,过滤,用工业酒精脱水,真空干燥箱中80°C干燥I〜2h,筛分,筛分出的细的钨粉可以返回原料循环利用。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉粒度对钨铜电极密度的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月22日 星期五 16:58

- 点击数:687

钨粉(W)粒度对钨铜合金电极的各项综合性能都有不同程度的影响,如硬度(Hardness)、密度(Density)、导电率(Electrical Conductivity)以及显微组织结构(Micro-structure)等。这里我们着重介绍钨粉粒度对钨铜合金电极密度的影响

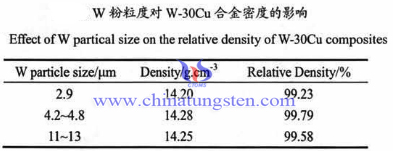

以钨铜合金电极W-30Cu为例,下表为不同钨粉粒度(分别为2.9μm、4.2-4.8μm以及11-13μm)对钨铜合金电极W-30Cu致密度以及相对密度的影响:

从理论上讲,钨粉粒度是影响钨铜合金电极(W-Cu)组织和各项性能的主要因素之一,从表中我们可以看出实验分别采用费氏粒度为2.9μm、4.2-4.8μm以及11-13μm的钨粉经压制、熔渗等工艺制备出W-30Cu钨铜合金电极。几种钨粉(W)粒度所得到的钨铜合金电极致密度都在14g/cm3以上,相对密度都达到了99%以上,当钨粉粒度为4.2-4.8μm时,相对密度达到最高约为99.79%,而当钨粉粒度较小约2.9μm时,相对密度或致密度也较低,相对密度约为99.13%。通常来说,钨粉的粒径越小,其毛细管的半径也越小,液体金属上升的高度也越高,更有利于熔渗的进行。然而,钨粉越细其比表面积越大,表面能量也越高,它所组成的多孔钨骨架内部闭塞的孔隙也可能增多,液体金属(铜Cu)熔渗时难以进入。此外,钨粉粒度越细,钨铜合金中的钨颗粒尺寸也越小,出现闭孔和缺陷的可能性也越大,从而使得钨铜电极整体组织均匀性也较差。因此,选择粒度适中的钨粉更加适合于钨铜合金电极的生产加工。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |