仲钨酸铵的制备——离子交换法

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 17:33

- 点击数:1004

离子交换技术为我国钨冶炼带来了重大的技术进步,但同时该项技术也存在一定的缺陷。特别是随着环境问题越来越被重视,离子交换带来的废水问题逐渐凸显出来,主要表现在以下几个方面:

1. 进料浓度低,耗水量大;

2. 强碱性树脂单位处理量不高,树脂工作交换容量小;

3. 废水量大,且难以处理。

本文提出一种使用弱碱性阴离子交换树脂的离子交换法制备仲钨酸铵,具体步骤如下:

1. 将钨精矿进行碱处理,得到碱性钨酸钠料液;

2. 向碱性钨酸钠料液中加入酸性物质并加热进行中和处理,得到中性的钨酸钠料液;

3. 将钨酸钠料液进行稀释,得到离子交换的交前液;

4. 利用弱碱性阴离子交换树脂对交前液进行吸附处理,使交前液中的钨被吸附;

5. 利用解吸剂对吸附有钨的弱碱性阴离子交换树脂进行解吸处理,得到解吸液;

6. 将解吸液进行除杂处理,得到除杂后液;

7. 将除杂后液进行蒸发结晶,得到仲钨酸铵。

使用弱碱性阴离子交换树脂的离子交换法制备仲钨酸铵,能够缩短流程,同时完成除杂和转型两个任务,并且设备简单,钨回收率高,有效提高离子交换工序中待处理料液中的钨浓度,减少废水的产生,并最终制得合格的APT产品。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液回收钨和氯化铵

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 17:30

- 点击数:867

仲钨酸铵蒸发结晶过程中生成的母液的主要成分为氯化铵及钨的同多酸与杂多酸的铵盐,弃之可惜,经纳滤或超滤膜分离可以很好的回收钨和氯化铵。

实施步骤如下:

1. APT结晶母液pH值调整:向APT结晶母液中加入酸(如盐酸)或碱(如氨水、氢氧化钠等)调节溶液的pH值;若后续工序采用超滤膜分离过程,溶液pH范围为1.5~4.5;若后续工序采用纳滤膜分离过程,溶液pH范围为1.5~6或7.5~11;

2. 固体微小颗粒过滤分离:脱除步骤1中得到的已调整pH值的溶液中的微小颗粒,脱除方法可选过滤、微滤或者是超滤;

3. 纳滤或超滤膜分离过程,原理是:利用水溶液中钨的含氧酸根离子与氯离子在分子量及电荷上的差别。包括浓缩和透析2个阶段:

1) 浓缩阶段:将步骤2得到的已脱除固体悬浮物的APT结晶母液经高压泵压入纳滤膜或超滤膜分离装置,纳滤膜或超滤膜阻挡含钨离子而允许氯离子透过,因此透过液为含钨低的氯化铵溶液,浓缩液为钨浓度高的溶液,浓缩液再进一步分离,此为浓缩过程。该过程中浓缩液中的钨浓度不断升高,但氯离子浓度维持基本不变;并且所得高钨浓缩液可以直接返回到离子交换工艺生产仲钨酸铵的主流程中,氯化铵溶液经适当处理可用作解吸剂;

2)透析阶段:浓缩到一定程度后,加水稀释,然后进一步分离,使浓缩液中的氯离子浓度降低,此为透析过程;多次透析将进一步降低浓缩液中氯离子的浓度。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

铜含量对钨铜电极性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 17:04

- 点击数:869

除了钨粉粒度会对钨铜合金电极的各项综合性能产生一定的影响之外,铜(Cu)的含量的变化也会对钨铜合金电极W-Cu性能造成一定程度的影响。以下是不同的铜(Cu)含量的钨铜合金电极在两种熔渗方式(常规熔渗CV和微波熔渗MW)下产品性能的对比:

该表通过对产品相对密度、电导率和布氏硬度(HB)以及不同熔渗工艺下的几个参数来对比不同配比的钨铜合金电极性能。从中我们不难看出熔渗出的钨铜合金W-Cu电极相对密度都能达到98%以上,几乎完全致密;而铜Cu的含量对样品密度产生了显著的影响,其含量越高,在相同烧结条件下所得到的样品的致密度也越高,但是与烧结的方式没有直接的联系。高温下相互接触的钨颗粒更容易发生钨原子的扩散,即产生固相烧结,其结果是接触颗粒间产生粘结,导致钨晶粒粘结呈网络状或颗粒合并而长大。从整个演变过程中我们可以看出钨颗粒的重排作用是借助于铜液的流动和润湿而进行的,因此液相量的多少就决定了钨颗粒的重排能否充分地展开,显然提高铜含量有利于钨铜材料的颗粒重排,更有利于致密化的进行。

钨铜合金电极W-Cu的导电性能极大地取决于铜含量的多少以及其连通性能。足够的液相铜量是颗粒重排的重要基础。此外,微波熔渗和常规熔渗中二者的电导率值相当,这也反映出微波烧结较快的升温速率对其电导率并无不利的影响。而与之相反,无论是采用哪种熔渗方式,W-Cu钨铜合金电极的硬度都取决于硬质相钨W的含量及其晶粒度。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

掺钽钨青铜简述

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 16:28

- 点击数:995

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

丙烯三氧化钨制取碳化钨粉

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 15:01

- 点击数:842

丙烯三氧化钨制取碳化钨粉工艺在一定层度上提高了我国制取碳化钨粉的工艺水平,并将所制得的碳化钨粉运用于硬质合金的生产,使得我国碳化钨粉的资源优势迅速地转化为经济优势,为我国以出口初级矿产品的局面做出了巨大的贡献。

丙烯三氧化钨制取碳化钨粉工艺在一定层度上提高了我国制取碳化钨粉的工艺水平,并将所制得的碳化钨粉运用于硬质合金的生产,使得我国碳化钨粉的资源优势迅速地转化为经济优势,为我国以出口初级矿产品的局面做出了巨大的贡献。

丙烯(propylene,CH2=CHCH3)常温下为无色、稍带有甜味的气体。它稍有麻醉性,在815℃、101.325kpa下全部分解。易燃,爆炸极限为2%~11%。不溶于水,溶于有机溶剂,是一种属低毒类物质。丙烯是三大合成材料的基本原料,主要用于生产聚丙烯、丙烯腈、异丙醇、丙酮和环氧丙烷等。

碳化钨粉具有高熔点,高硬度,高断裂韧性和高压缩强度等优异性质,被广泛应用于工具材料和耐磨部件。需求如此高使得更多的人集中注意力去研究如何制取原材料,以下介绍一种制取碳化钨粉的新工艺:丙烯三氧化钨制取碳化钨粉。

丙烯三氧化钨制取碳化钨粉,以丙烯和三氧化钨为原料,将原料放置450℃-600℃的环境中加热,使得三氧化钨表面沉积细粒碳。而后在90%Ar+10%H2的混合气体中,于1100℃—1400℃的环境中加热2h后,将物料经破碎、过筛后获得碳化钨粉。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

脱硝催化剂回收三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 14:47

- 点击数:861

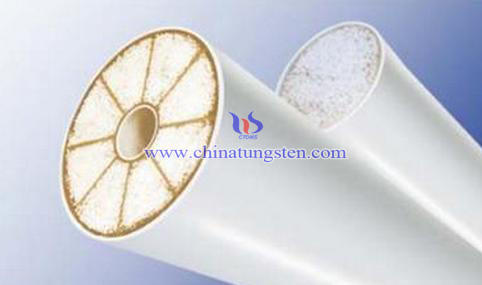

SCR脱硝催化剂泛指应用在电厂SCR(selective catalytic reduction)脱硝系统上的催化剂(Catalyst),在SCR反应中,促使还原剂选择性地与烟气中的氮氧化物在一定温度下发生化学反应的物质。近年来,美、日、德等发达国家不断投入大量人力、物力和资金,研究开发高效率、低成本的烟气脱硝催化剂,重视在催化剂专利技术、技术转让、生产许可过程中的知识产权保护工作。最初的催化剂是Pt-Rh和Pt等金属类催化剂,以氧化铝等整体式陶瓷做载体,具有活性较高和反应温度较低的特点,但是昂贵的价格限制了其在发电厂中的应用。

SCR脱硝催化剂泛指应用在电厂SCR(selective catalytic reduction)脱硝系统上的催化剂(Catalyst),在SCR反应中,促使还原剂选择性地与烟气中的氮氧化物在一定温度下发生化学反应的物质。近年来,美、日、德等发达国家不断投入大量人力、物力和资金,研究开发高效率、低成本的烟气脱硝催化剂,重视在催化剂专利技术、技术转让、生产许可过程中的知识产权保护工作。最初的催化剂是Pt-Rh和Pt等金属类催化剂,以氧化铝等整体式陶瓷做载体,具有活性较高和反应温度较低的特点,但是昂贵的价格限制了其在发电厂中的应用。

SCR脱硝催化剂中回收三氧化钨和偏酸铵的方法如下所示:

1.将SCR脱硝催化剂粉碎、过筛后制成催化剂粉末,掺入碳酸钠后充分搅拌均匀。

2.将混合粉末放入烧结炉中煅烧成为烧结料。

3.保温一个小时后粉碎、过筛制成烧结料粉末,再倒入温水使烧结粉末中的钨酸钠Na2WO4和偏钒酸钠NaVO3充分溶解、经过滤、弃去沉淀后得到Na2WO4和NaVO3混合溶液。

4.调节PH值至6.5~7.5后,加入碳酸氢铵或者氯化铵溶液,析出偏钒酸铵沉淀,过滤后先用稀碳酸氢铵溶液洗涤2-3次,接着用30%的乙醇洗涤1-2次,烘干后得偏钒酸铵成品。

5.剩余溶液里Na2WO4已转换成仲钨酸铵,将剩下的的溶液蒸发制得仲钨酸铵晶体,再进行煅烧制得三氧化钨。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

超声空化法制备纳米三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月28日 星期四 14:40

- 点击数:813

当超声波能量足够高时,就会产生“超声空化”现象,即指存在于液体中的微小气泡(空化核)在超声场的作用下振动、生长并不断聚集声场能量,当能量达到某个阈值时,空化气泡急剧崩溃闭合的过程。空化气泡的寿命约0.1μs,它在急剧崩溃时可释放出巨大的能量,并产生速度约为110m/s、有强大冲击力的微射流,使碰撞密度高达1.5kg/cm2。空化气泡在急剧崩溃的瞬间产生局部高温高压(5000K,1800atm),冷却速度可达109K/s。超声波这种空化作用大大提高非均相反应速率,实现非均相反应物间的均匀混合,加速反应物和产物的扩散,促进固体新相的形成,控制颗粒的尺寸和分布。

超声空化法因其独特的物理效应和化学效应在制备纳米三氧化钨能收获很好的效果。因为在超声空化作用下产生的高温和在固体颗粒表面产生的大量气泡都大大降低了晶核的比表面,从而抑制了晶核的聚结和长大。另外超声空化作用产生的冲击波和微射流的粉碎作用使得凝胶沉淀以均匀的微小颗粒存在。利用超声空化技术,通过空化时产生的局部高温、高压或强冲击波和微射流等作用,可以较大幅度地减少纳米粒子间的结合力,从而有效地阻止团聚现象的产生,有利于制备了具有微孔结构高比表面积、高结晶度的纳米三氧化钨。

制备方法是:匀速把配置好的钨酸钠溶液加入阳离 子树脂交换柱中,交换后的钨酸溶液放入烧杯,冷却后会形成凝胶。放置1~2天后,加入蒸馏水超声分散凝胶20min,在8000r/min下离心分离1h 得到沉淀物。然后在重复上述过程1、4、7、10次后在室温下分别进行真空干燥或100℃干燥,可得含少量结晶水的不同纳米级微孔三氧化钨样品。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

液膜法和仲钨酸铵生产

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月27日 星期三 18:49

- 点击数:758

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

纳米金刚石涂层硬质合金球简介

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月27日 星期三 17:00

- 点击数:988

纳米金刚石涂层多见于硬质合金刀具等平面体的应用中,像硬质合金球这样的球体或曲面上需要采用有别于传统的化学气相沉积法(Chemical Vapor Deposition,CVD)和物理气相沉积法(Physical Vapor Deposition,PVD)新型工艺。这些新的工艺方法在基于传统工艺的基础上根据基体的物理性质、化学性质以及形状或表面特性等的不同,加以改进,形成适用性更广的沉积工艺,如微波等离子体CVD法(在750℃硅衬底沉积纳米金刚石膜)、热丝化学气相沉积法(可制备厚度达3μm的球面金刚石膜)、直流电弧等离子体喷射法(在钼Mo衬底上成功制备出厚度大于500μm的球面金刚石厚膜)。

在硬质合金球上沉积纳米金刚石涂层的意义在于其可以有效地减少机械设备中零部件的磨损,这也是导致一些机械零件失效的直接原因。随着科学技术的不断发展,一些机械设备的工作环境要求也不断变得严苛,如超高温或超低温、高载荷以及真空度高等都给机械设备带来了极大的难题。若仅仅依靠传统的润滑油脂已经难以满足如今的润滑需求,这就使得固体润滑剂得到了较大的发展空间。固体润滑材料一般可分为固体粉末润滑剂、固体润滑膜以及自润滑复合材料三类。如今已经成功投入生产的固体润滑膜已有二硒化钨(WSe2)、氮化硼(BN)、二硫化钼(MoS2)、金(Au)、银(Ag)、铅(Pb)等,而纳米金刚石薄膜就属于固体润滑膜中的一种,其所具有的高硬度、低摩擦系数、良好的化学稳定性、高热导率以及高弹性模量使其具有广阔的应用前景。

此外,纳米金刚石固体润滑膜还可应用于一些制药机械的轴承滚珠,目前这些轴承滚珠大多采用氮化硅(SiN)等陶瓷材料,这会使得成本偏高且耐磨性及弹性模量等性能有所欠缺。而如果直接采用价格相对较低的硬质合金球,虽然在一定程度上降低了生产成本,但是硬质合金球的组成成分中含有钨W、钴Co等重金属元素,若发生磨损这些重金属元素会渗入污染药品,危害了服用者的健康。因此,纳米金刚石固体薄膜的沉积一方面提升了轴承球的硬度、耐磨性能以及使用寿命,另一方面纳米金刚石膜层磨损后渗入的小部分碳粉对人体危害极小,几乎可忽略不计。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

含钨物料制备仲钨酸铵

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月27日 星期三 16:52

- 点击数:757

本文提供一种既能处理白钨精矿、高钙黑钨精矿及尾矿,又能处理钨细泥及难选低品位钨矿,同时能提高钨的回收率、降低碱耗量,制取仲钨酸铵的方法。

具体步骤为:

1. 湿磨:使98%以上含钨物料颗粒达到50μm;

2. 溶解:按原料的性质,含杂质量的高低,在进料的同时,加入料重1~20%的铝氧化物或铝盐,目的是使浸出钨的同时将大部分的P、As、Si留在渣中;按原料中含钙量的高低,在进料时还应加入料重1~20%的磷的氧化物或磷酸盐,使钙生成CaPO4进入渣中,钨转化成可溶性钨酸盐进入溶液,浸出温度控制在100℃以上,浸出剂含NaOH为350~550g/L,液固比为1∶0.8~1,浸出时间为1.5~4小时,气压大于0.1MPa。

3. 分解后的物料经稀释过滤,洗涤3~4次,滤液澄清,蒸发结晶、过滤,得到工业用钨酸钠产品;过滤后剩下的母液补充碱后,可以继续作为浸出剂使用。

4. 离子交换:将所得的钨酸钠结晶溶解后,再过滤、稀释、澄清;也可直接将步骤3没有结晶的澄清液进行离子交换,只是耗碱量更大;

5. 除钼:加入含硫为80~150g/L的(NH4)2S溶液理论量的4~5倍,用以络合钼保留在结晶母液中;

6. 浓缩结晶,制得仲钨酸铵晶体。为深度净化除去Mo、As、P、Si等杂质,再用含NH4NO3或NH4Cl为2~4%的溶液在30~50℃下进行3~4次淋洗,洗涤、烘干。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

利用含钨软废料生产仲钨酸铵

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月27日 星期三 16:48

- 点击数:796

传统的钨软废料回收处理有两种工艺方法,如下:

一、首先将软废料通过NaOH溶液蒸煮转化为钨酸钠溶液,结晶出钨酸钠晶体;然后再将该晶体溶解于循环的母液中、重新生成钨酸钠溶液,再通过有机萃取剂萃取溶液中的钨并纯化得钨酸铵,最后经蒸发得目的物仲钨酸铵;

二、采用离子交换法回收处理,首先将母液酸化(调pH),再采用弱碱大孔离子交换树脂吸附母液中的钨,要得到仲钨酸铵还得再经离子交换,用氯化铵+氨水解吸得钨酸钠溶液,最后经蒸发处理得仲钨酸铵。

针对传统工艺的缺陷,为达到缩短工艺流程,提高钨的回收率,降低生产成本及防止环境污染等目的,有研究提出一种新的回收方法,具体步骤如下:

1.带压氨水浸出:将钨湿法治炼过程中产生的含钨软废料与稀氨水混合后,在0.2~0.6Mpa及120~200℃温度下浸出反应1~3小时;稀氨水的NH3与含钨软废料中WO3的摩尔比为2.5~4.5∶1;

2.过滤除渣:将经步骤1浸出反应后的料液送入过滤器,过滤除渣;

3.结晶、分离:将由步骤2所得过滤液送入蒸发器,在50~100℃温度下蒸发浓缩至料浆中母液的密度为1.02~1.10g/ml止,最后经固液分离即得仲钨酸铵晶体。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |