偏钨酸铵制备三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月05日 星期五 16:24

- 点击数:1437

偏钨酸铵(Ammonium metatungstate, AMT)是一种外观为白色或微黄色的结晶粉末,它的水溶性为300g/100ml,稍溶于水;在温度达到20℃时,其溶解度小于2%。偏钨酸铵属于易溶于水产品。偏钨酸铵用于制金属钨、合金钢、防火织物等,并用于陶瓷工业。通常以钨酸铵溶液为原料,用溶剂萃取或离子交换法先制得偏钨酸铵溶液,再经蒸发结晶得到偏钨酸铵。偏钨酸铵也用于制造各种石油化工催化剂及其它钨化合物,是炼油厂钨基催化剂的主要原料。根据偏钨酸铵稍溶于水的特性,我们用以制取三氧化钨。

偏钨酸铵(Ammonium metatungstate, AMT)是一种外观为白色或微黄色的结晶粉末,它的水溶性为300g/100ml,稍溶于水;在温度达到20℃时,其溶解度小于2%。偏钨酸铵属于易溶于水产品。偏钨酸铵用于制金属钨、合金钢、防火织物等,并用于陶瓷工业。通常以钨酸铵溶液为原料,用溶剂萃取或离子交换法先制得偏钨酸铵溶液,再经蒸发结晶得到偏钨酸铵。偏钨酸铵也用于制造各种石油化工催化剂及其它钨化合物,是炼油厂钨基催化剂的主要原料。根据偏钨酸铵稍溶于水的特性,我们用以制取三氧化钨。

偏钨酸铵制取三氧化钨,以仲钨酸铵为原材料,将仲钨酸铵加热至220—280℃;当它失去部分氨和结晶水后可转化为偏钨酸铵,进而对偏钨酸铵继续加热至600℃以上,当偏钨酸铵失去全部的氨和结晶水,冷却结晶,对成品进行干燥彻底转化为黄色的三氧化钨。

偏钨酸铵的制备方法有中和法、钨酸法、热分解法、离子交换法、溶剂萃取法等。偏钨酸铵制取三氧化钨的方法简单且易于操作,制得的成品三氧化钨晶粒均匀,适用于制造钨制品、用途配重和辐射的屏蔽材料,满足工业生产上各大产品制作的需求。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

离子交换法生产仲钨酸铵的结晶母液回收

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月05日 星期五 16:21

- 点击数:830

目前我国钨冶金制取的80%左右的中间产品仲钨酸铵(APT),是以钨矿物为原料用离子交换工艺生产的。其主要有三道工序:钨矿原料分解→离子交换→蒸发结晶。国内有很多厂家处理结晶母液的方式大都着眼于如何去除杂质,使之符合返回主流程的要求,造成了流程过长,三氧化钨回收率低,三废排放量大等诸多问题。本文提供一种不仅能一次性除Mo、Sb、As、Sn,还能回收利用NH4Cl,提高WO3回收率,并消除废水的工艺。

将仲钨酸铵结晶母液的0-95%返回配制解吸剂,余下的返回配制交前液,并根据结晶母液中杂质含量的多少,采取以下两种方式:

一、离子交换产生的钨酸铵溶液中WO3/Mo(质量比)<5000,则预先加入(NH4)2S进行硫化处理。硫化的条件为:温度10-75℃,硫用量较理论量多0.5-3g/l,再在10-80℃下加入硫酸铜或氯化铜或Cu(Ac)2,Cu2+用量为理论量的3-6倍,保温1-3小时后过滤,滤液蒸发结晶制取仲钨酸铵,结晶母液直接返回;

二、离子交换产生的钨酸铵溶液中WO3/Mo(质量比)>5000,则直接进行蒸发结晶制取仲钨酸铵,所得结晶母液预先加入(NH4)2S进行硫化处理。硫化的条件为:温度10-75℃,硫用量较理论量多1-3g/l,再在10-80℃下加入硫酸铜或氯化铜或Cu(Ac)2,Cu2+用量为理论量的3-6倍,保温1-3小时后过滤,滤液返回。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

探究掺杂三氧化钨陶瓷

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月05日 星期五 16:18

- 点击数:925

金属陶瓷具有密度小、硬度高、耐磨、导热性好,兼有陶瓷和金属的优点,金属陶瓷既具有金属的韧性、高导热性和良好的热稳定性,又具有陶瓷的耐高温、耐腐蚀和耐磨损等特性。三氧化钨陶瓷不仅具有一般金属陶瓷的特性还具有压敏特性。研究发现,通过掺杂的方式可以提高三氧化钨陶瓷的压敏特性,合适的添加掺杂物对陶瓷优良压敏特性的形成起了关键的作用。

三氧化钨陶瓷掺杂目的:

(1)三氧化钨陶瓷烧结性能差,掺杂的方式能改变三氧化钨陶瓷烧结性能,达到助烧结目的,没有掺杂烧结三氧化钨陶瓷不能致密化。例如,低熔点金属氧化钨能在三氧化钨陶瓷烧结的过程中形成液相来促进三氧化钨陶瓷的致密化。

(2)三氧化钨陶瓷之所以存在压敏特性,是因为晶粒内部与外表面存在不同的缺陷,使得内外电阻率不同,通过控制掺杂元素的种类、掺杂量等间接控制缺陷的种类与分布,缺陷对压敏特性其至关重要。

(3)掺杂元素能控制晶粒生长的情况,调节压敏电压大小。Bi、Co、Sb和Pr等过渡金属是能显著地改善陶瓷结烧性能与压敏性能的掺杂元素。

掺杂Bi2O3和Pr6O11可以有效地提高三氧化钨的烧结性能,但是为了能获得高致密性以及压敏特性优良的三氧化钨陶瓷,需要在其基础上,进一步寻找合适的掺杂元素来提高三氧化钨陶瓷的压敏特性。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

均匀掺钠三氧化钨的制备方法

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月05日 星期五 16:16

- 点击数:848

中国目前生产上制备粗晶硬质合金的主要工艺是在三氧化钨中添加碱金属(如钠),氢还原后制备粗颗粒钨(W)粉,经高温碳化得到粗颗粒碳化钨粉,再经湿磨、成形、烧结工序制备出粗晶硬质合金。常规方法制备掺钠三氧化钨的方法有喷雾法、人工掺杂法,这两只方法的缺陷在于制得的高钠WO3化学元素分布不均匀,影响后续的生产,导致颗粒长大不均匀,生产出来的产品差异性很大。此外,喷雾法还需购买喷雾器,造成成本的增加。那么,没有一种方法可以使得掺钠均匀,又不需要另行购置设备?本文将提供一种均匀掺钠三氧化钨的制备方法。

中国目前生产上制备粗晶硬质合金的主要工艺是在三氧化钨中添加碱金属(如钠),氢还原后制备粗颗粒钨(W)粉,经高温碳化得到粗颗粒碳化钨粉,再经湿磨、成形、烧结工序制备出粗晶硬质合金。常规方法制备掺钠三氧化钨的方法有喷雾法、人工掺杂法,这两只方法的缺陷在于制得的高钠WO3化学元素分布不均匀,影响后续的生产,导致颗粒长大不均匀,生产出来的产品差异性很大。此外,喷雾法还需购买喷雾器,造成成本的增加。那么,没有一种方法可以使得掺钠均匀,又不需要另行购置设备?本文将提供一种均匀掺钠三氧化钨的制备方法。

步骤:

1.以碱分解钨精矿经离子交换、除钼等工序制得的钨酸铵溶液为原料,钨酸铵浓度(WO3质量计)为200 ~ 300 g/L,Na+质量浓度为10~40 ppm;

2.根据后续产品的要求加入固体钠盐,含钠化合物的掺杂量按Na/WO3质量百分比为0.05%~0.25%,混合溶液;

3.蒸发结晶,温度控制在80~100°C,搅拌速度为50~200 r/min;

4.蒸发至结晶终点pH为6.4~7.0时,停止加热、冷却至20~50°C;

5.真空抽滤方式对料液进行过滤,抽干,得到含钠均匀的APT粉末;

6.将APT置于煅烧炉内,在680 ~ 740°C煅烧,得到含钠均匀的三氧化钨粉末。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

探究三氧化钨薄膜透光率

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月05日 星期五 16:04

- 点击数:1065

透光率是一个物理词汇,是表示显示设备等的透过光的效率,是透过透明或半透明体的光通量与其入射光通量的百分率。它表示显示设备等的透过光的效率,它直接影响到触摸屏的视觉效果。很多触摸屏是多层的复合薄膜,仅用透明一点来概括它的视觉效果是不够的,它至少应该包括四个特性:透明度、色彩失真度、反光性和清晰度、镜面反光程度和衍射反光程度。

透光率是一个物理词汇,是表示显示设备等的透过光的效率,是透过透明或半透明体的光通量与其入射光通量的百分率。它表示显示设备等的透过光的效率,它直接影响到触摸屏的视觉效果。很多触摸屏是多层的复合薄膜,仅用透明一点来概括它的视觉效果是不够的,它至少应该包括四个特性:透明度、色彩失真度、反光性和清晰度、镜面反光程度和衍射反光程度。

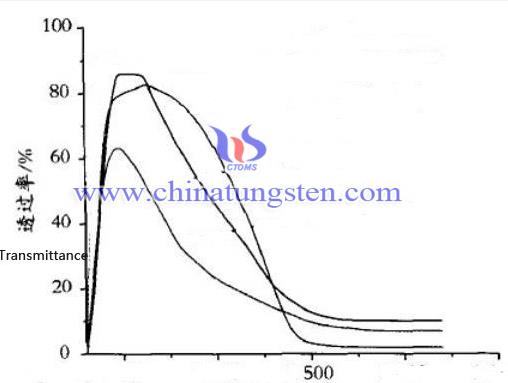

采用XRD-600衍射仪对不同方法制备的三氧化钨薄膜的结构形态进行分析。实验发现,通过比较溶胶-凝胶法和磁控溅射法制得的三氧化钨薄膜在退火前透光率相似,在300℃以上退火处理后薄膜样品的透光率下降,且退火温度越高,透光率越低。在350℃以下退火处理得到的三氧化钨薄膜样品为非晶态,350~400℃范围内退火时,薄膜样品逐渐完成非晶态到晶态的转变,在400℃以上退火处理后,衬底也产生了晶体衍射峰。

不同温度下退火处理得到的三氧化钨薄膜样品的形态不同。另外,三氧化钨薄膜的结构形态和光学性质对其气敏性能有很大的影响,例如非晶态结构薄膜相对疏松多孔,利于吸附气体,对氢气的灵敏度可能高于晶态结构的薄膜。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

运动会用钨镀金金币

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月05日 星期五 11:52

- 点击数:868

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://www.t.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

生肖兔钨镀金块

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月05日 星期五 11:48

- 点击数:845

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

生肖牛钨镀金块

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月05日 星期五 11:45

- 点击数:817

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨丝的生产流程

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月05日 星期五 11:17

- 点击数:1973

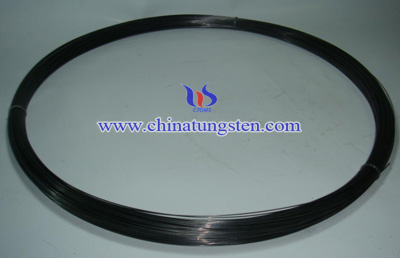

钨丝的电阻率是5.3*10^-8,它具有熔点高、电阻率大,强度好、蒸气压低等优良性能。另外钨丝还有有许多不同的种类,其中包括黑钨丝、白钨丝、绞合钨丝、掺杂钨丝、钨铼丝和钨灯丝等。它被广泛应用于电光源领域,主要用途是制造灯丝和高速切削合计钢,也能用于光学和化学仪器的领域。

钨丝的生产流程如下所示:

1.以仲钨酸铵(APT)为原料,将其在500℃左右的空气中焙烧APT生成三氧化钨。

2.在三氧化钨中掺杂少量的一定含量的氧化钾、氧化硅和氧化铝,其中三种掺杂氧化物的总量不超过1%,然后将粉末混合均匀。

3.将掺杂钨粉进行两步还原处理,第一步是在630℃左右下将氧化钨还原成二氧化钨,然后在820℃条件下进行第二次还原,将其还原成金属钨粉。两步还原的目的是能让渗入的钾充分发挥作用,同时也能更好的控制粉末的粒度。

4.将还原过的掺杂钨粉放置与特制的模子中压制成细长的方条。然后把方条放在氢气中通电,用电阻加热的方法进行烧结。

5.将烧结过后的钨条进行旋锻加工处理,将其加工成为直径3mm左右的钨杆,然后用拉丝模拉拔使其直径变得更细。钨杆被硬质合金拉丝模或者金刚石拉丝模润滑和拉拔,最终加工成粗细不同的钨丝。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金阀球简介

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月04日 星期四 17:07

- 点击数:983

硬质合金阀球或称硬质合金球阀是由传统的旋塞阀演变而来的,其启闭件为一个球体,通过球体绕阀杆轴线来实现开启和关闭的目的。球阀相比传统阀门有着众多优势,如结构简单、密封性能好、重量轻、耗材量小、安装尺寸小、在一定公称通径范围内体积较小、驱动力矩小、操作简单易于实现快速启闭,已经逐渐成为了近几十年来发展较快的阀门种类之一。硬质合金球阀在管道中主要作用是切断、分配以及改变介质流动方向,设计成其他特殊结构的球阀还能实现流量调节的功能。

而我们这里所介绍的高精度钨钴类硬质合金球则被广泛运用于石油钻探、深海钻井抽油泵阀球、球座,这也是抽油泵中最为关键的部件一。由于石油钻井工业中的工作环境及条件较为严苛,通常在含沙井、稠油井、高压抗疏油井中含有水、各种气体、蜡、砂等一些具有较高腐蚀性的物质,抽油泵需要将石油从几百甚至上千米的地层抽取出来,这就要求其阀球和阀座要具有良好的密封性、耐磨耐腐蚀性(阀球、阀座配合后抽真空至绝对压力0.36kgN/cm2以下,10s内其绝对压力值没有变化)。在一些含水量较高、不含气的深油井及腐蚀性较强且含沙量较大的油井中,硬质合金阀球就更能体现出密度高,耐磨耐腐蚀性能优良的优点。从理论上说,抽油泵阀球的失效形式主要包括磨损、腐蚀、疲劳裂纹、崩块等原因,这就使得过去石油钻探所采用的阀球材料(如轴承钢、陶瓷等)过早地发生失效,使得其使用寿命大大缩短,如轴承钢容易被液体腐蚀且耐磨性较差,而陶瓷属于脆性材料冲击韧性较差,容易发生崩块。

因此,硬质合金阀球的出现极大地弥补了这一缺陷,其不但具备了钨(W)高硬度、高密度、高强度、化学稳定性优良的特点,还加入了钴(Co)使其抗弯强度和冲击韧性得到大幅度的提升是石油钻探油泵阀球的一个重大突破。优良的耐磨损及耐腐蚀性极大地提高了钻井效率,延长了工具使用寿命,也降低了工作成本。近年来,相关研究人员和学者也将研究重心向硬质合金球阀进一步转移,尤其是在美国以及一些欧洲工业发达国家,硬质合金球阀的使用已经日渐广泛,种类及数量都在持续增大,并向着高温高压、高密封性、大口径、便于调节、使用寿命长以及一阀多功能的方向发展。其可靠性及各项综合性能都已达到较高水准,已取代了部分带闸阀、调节阀和截止阀。此外,随着硬质合金球阀技术的革新,其将在石油天然气管道、炼油裂解装置以及核工业上有更为广泛的运用,逐渐在大中口径、中高压领域占据主导地位。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

高钠三氧化钨制备工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年2月04日 星期四 16:27

- 点击数:874

三氧化钨(WO3)主要用于煅烧还原生产钨粉和碳化钨粉,进而用于生产硬质合金产品,如刀具和模具的制造。工业上生产超粗颗粒钨粉时需要提高其上游产品WO3中的钠元素含量,常规方法有喷雾法、人工掺杂法。本文提供一种以钨酸铵溶液和碳酸钠为原料,先制得高钠仲钨酸铵,再高温煅烧制备高钠三氧化钨的方法。

其步骤如下:

1.配制浓度为200g/L的碳酸钠溶液;

2.浓度为250~270g/L钨酸铵溶液先进行预调氨含量,控制氨浓度在50~70g/L;

3.将预调氨后的钨酸铵放入热反应釜中,在50~100℃下蒸发浓缩,使氨挥发至pH值降到7.5~8.4,婆美度°Bé=2,气压保持在0.3MPa;

4.以碳酸钠∶钨酸铵的质量比为1∶21~23的比例加入碳酸钠溶液,继续加热至婆美度°Bé=1,停止加热,冷却至45~55℃;

5.真空抽滤方式进行固液分离,得到钠含量吸附高的仲钨酸铵制品;

6.用质量百分比为5%的硝酸铵溶液浸泡2小时,再次抽干后,将仲钨酸铵制品放在730~765℃的高温炉中煅烧40分钟,即得到钠元素分布均匀的高钠WO3。

该方法所制得的高钠WO3,纯度高,粒度发育完整,化学主含量分布均匀,使用性能优异。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |