氧化铝改良三氧化钨SCR脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月28日 星期一 15:49

- 点击数:1008

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

影响三氧化钨SCR脱硝催化剂性能的因素

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月25日 星期五 14:40

- 点击数:1045

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

含三氧化钨脱硝催化剂活性母液的制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月25日 星期五 14:38

- 点击数:829

目前烟气净化处理过程中除尘、脱硫、脱硝都是分开进行的,例如火电厂近零排放的技术路线一般是SCR脱硝协同未静电除尘湿法脱硫(石灰石-石膏法)一一湿式电除尘。现在被广泛使用的SCR脱硝催化剂大部分采用二氧化钛、沸石、氧化铝的蜂窝陶瓷或活性炭为载体,以五氧化二钒和三氧化钨为主要活性组分。在SCR脱硝催化剂使用过程中,催化剂容易受到毒害或者粉尘堆积、堵塞而失效。故而,如何延长催化剂使用寿命,提高设备的脱硝效率,降低整体环保投入成为重要话题。有发明指出一种二氧化钛-二氧化硅/三氧化钨脱硝催化剂母液的制备,该母液可以应用于陶瓷管除尘器实现脱硝、除尘一体化。

目前烟气净化处理过程中除尘、脱硫、脱硝都是分开进行的,例如火电厂近零排放的技术路线一般是SCR脱硝协同未静电除尘湿法脱硫(石灰石-石膏法)一一湿式电除尘。现在被广泛使用的SCR脱硝催化剂大部分采用二氧化钛、沸石、氧化铝的蜂窝陶瓷或活性炭为载体,以五氧化二钒和三氧化钨为主要活性组分。在SCR脱硝催化剂使用过程中,催化剂容易受到毒害或者粉尘堆积、堵塞而失效。故而,如何延长催化剂使用寿命,提高设备的脱硝效率,降低整体环保投入成为重要话题。有发明指出一种二氧化钛-二氧化硅/三氧化钨脱硝催化剂母液的制备,该母液可以应用于陶瓷管除尘器实现脱硝、除尘一体化。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金交错刃铣刀

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月25日 星期五 09:57

- 点击数:904

硬质合金交错刃铣刀是由通常是由碳化钨+钴以及其余一些添加剂通过压制烧结而成的。硬质合金类的铣刀有着广泛的适用范围,如数控加工、CNC雕刻机以及一些普通的铣床上加工材质较硬形状简单的热处理材料。按照其刃形分类又可细分为整体硬质合金铣刀、圆柱形硬质合金铣刀、硬质合金面铣刀、直柄槽硬质合金铣刀、螺旋硬质合金铣刀、硬质合金交错刃铣刀、硬质合金三面刃、硬质合金立铣刀、锯片硬质合金铣刀、硬质合金角度铣刀等等。通常来说,交错刃铣刀常见于硬质合金立铣刀,其用于加工沟槽和台阶面等工件,刀齿位于圆周和端面上,工作时不能沿轴向进给,只有当立铣刀上又通过中心的端齿时才可进行轴向的进给。这就使得立铣刀刃形的设计重点转向了如何减少刀具在切削加工过程中产生的轴向分力,以抑制分层、撕裂和毛刺等缺陷的产生。

从硬质合金铣刀对于工件的进给方向和旋转方向上看,主要包括两种铣削方式,一种是顺铣,另一种则是逆铣。所谓的顺铣是指铣刀的旋转方向和切削的进给方向是相同的,在开始铣削时铣刀就咬住工件直至最后;而逆铣则铣刀的旋转和切削的进给方向相反,铣刀在开始铣削之前必须在工件上滑移一段,切削厚度从零开始直至结束时切削厚度达到最大。通常情况下,顺铣由于切削力将工件压向工作台,所以有更好的切削效果是首先选择的,除非机床本身存在螺纹间隙或者其他问题是才考虑逆铣。以此为基础,相关研究人员提出了交错刃硬质合金铣刀的设想。与传统的右旋刃立铣刀相比,硬质合金交错刃铣刀的近端部右旋、近柄部左旋交错设计,其最初的设计思路是为了适用于新型碳纤维复合材料。其具体设计的示意图如下所示:

从上图我们不难看出硬质合金交错刃铣刀的切削刃分为上、下两个部分,工件材料进行加工时应处于上、下两切削刃的中间区域。由于切削刃采用的是近端部刃右旋、近柄部刃左旋的交错设计,立铣刀的下段右旋切削刃可对工件的下表面进行铣削,而与此同时下表面还受到了向上的切削分力;反过来,立铣刀上端左旋切削刃用于铣削工件的上表面并对其产生了向下的切削分力。整个切削的过程铣刀都是紧密压住工件进行进给,因此材料的上下表面的纤维层都较为容易被切断,有效地避免了工件上下表面发生撕裂、毛刺等加工缺陷。此外,由于工件上下表面所受到的垂直切削分力相反,轴向合力减小且总切削力方向适中指向工件内侧,这有利于整个切削过程的平稳进行,还有效抑制了工件内部分分层现象的产生,能够在一定程度上提高碳纤维复合材料的加工质量。最后在铣削试验中还发现,在相同的切削条件下,磨粒磨损是硬质合金交错刃铣刀的主要磨损形式,其相比于传统的硬质合金立铣刀有更好的耐磨性和使用寿命(约为1.6倍)。

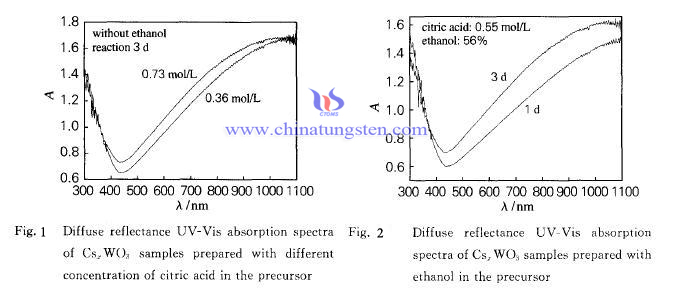

前驱液浓度对CsxWO3粉体光吸收性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月24日 星期四 18:11

- 点击数:900

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

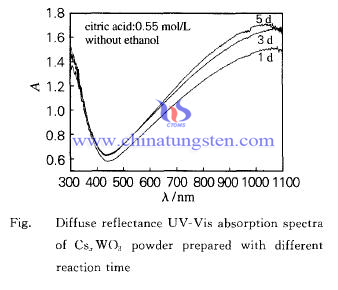

反应时间对CsxWO3粉体光吸收性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月24日 星期四 18:06

- 点击数:887

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨控制SCR脱硝催化剂减活化

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月24日 星期四 17:18

- 点击数:765

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

废旧SCR脱硝催化剂回收三氧化钨——二次碱浸法

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月24日 星期四 17:16

- 点击数:949

随着火力发电厂SCR脱硝项目大规模地建设,催化剂不断的投入到当中去,相对的失效催化剂的量将急剧增加;另一方面科技不断的发展,高新科技对钨的需求将日益上升。钨是一种稀有金属,矿藏量有限,开采掉越多,剩下的也就越少。为了使已探明的钨矿得到更长久的应用,从废弃SCR脱硝催化剂中回收钨变得刻不容缓。国内外学者在这个方面都不断的进行研究,有发明指出使用二次碱浸法从废旧SCR脱硝催化剂综合回收三氧化钨、偏钒酸铵、钼酸等贵金属氧化物,其步骤如下:

随着火力发电厂SCR脱硝项目大规模地建设,催化剂不断的投入到当中去,相对的失效催化剂的量将急剧增加;另一方面科技不断的发展,高新科技对钨的需求将日益上升。钨是一种稀有金属,矿藏量有限,开采掉越多,剩下的也就越少。为了使已探明的钨矿得到更长久的应用,从废弃SCR脱硝催化剂中回收钨变得刻不容缓。国内外学者在这个方面都不断的进行研究,有发明指出使用二次碱浸法从废旧SCR脱硝催化剂综合回收三氧化钨、偏钒酸铵、钼酸等贵金属氧化物,其步骤如下:| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金眼镜板磨损形式

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月24日 星期四 17:08

- 点击数:803

硬质合金眼镜板一般工作介质是水泥、水、细粗骨料以及其他添加剂组成混凝土,将其硬度指标转化为洛氏硬度约在HRC40-50之间。而期间发生的主要磨损形式可分为两类,一类是切割环在换向的过程中,眼镜板和浮动切割环瞬间接触的过程中所产生的磨粒磨损和冲蚀磨损;另一类则是眼镜板的内孔在混凝土吸料和泵料的过程中所产生的低应力磨损和冲蚀磨损。在混凝土泵工作一段时间后,硬质合金眼镜板与切割环之间存在一定的间隙。理论上说,磨料摩擦和磨料磨损是一般滑动接触表面典型的磨损形式。眼镜板和切割环材料同为硬质合金并形成一对摩擦副,其浮动的切割环在眼镜板上进行快速的往返摆动。二者不断发生表面接触形成磨粒磨损。

此外,工作环境中还存在着矿粉、石英砂等一些硬质颗粒,混凝土也属于带有腐蚀性的工作介质,这些原因都会进一步加剧硬质合金眼镜板的磨料磨损。现如今,随着建筑高度的不断升高,泵送高度和压力也在不断提升,对于硬质合金眼镜板与切割环就提出了更高的要求,随着工作时间的推移,眼镜板和切割环之间会逐渐出现更大的间隙或者偏磨的情况,从而导致最终眼镜板的失效。

硬质合金眼镜板的另一种磨损失效形式为内孔耐磨焊剥落。在混凝土的冲击作用下,眼镜板表面的合金环产生崩裂,这是由于其内孔的耐磨性较差,不能够完全抵抗混凝土的冲击与磨损。混凝土流动时与眼镜板的内孔发生相对运动,接触表面的材料先发生变形,这就使得表面以及表面周围的固体材料性能发生了改变,容易因受力不均而发生变形。因此,增强硬质合金眼镜板内孔的耐磨性就显得至关重要,其具有增强保护表面合金环以及减小变形的作用。为了提高硬质合金眼镜板的使用寿命,我们可以从材料和结构上对眼镜板的内孔耐磨性进行改善。

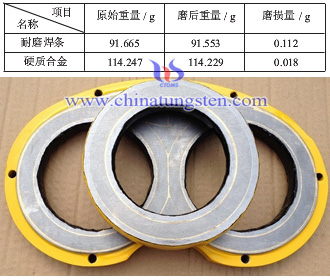

从材料上我们可以采用堆焊耐磨焊条以及直接采用硬质合金材料这两种方法。通过实验比较,可得出以下耐磨焊条与硬质合金磨粒磨损的对照表:

从表中我们可以清晰地看出硬质合金的耐磨性是堆焊耐磨焊条耐磨性的5倍之多,因此眼镜板的内孔材料采用硬质合金材料是最佳的选择。而对于眼镜板的内孔结构,为了避免眼镜板镶合金时所产生的高温带来的缺陷,相关研究人员采用了镶合金套结构,有效地延长了硬质合金眼镜板的使用寿命。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨极氩弧焊的优良特性

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月24日 星期四 15:37

- 点击数:1080

钨极氩弧焊的特点如下所示:

1.钨极氩弧焊常采用氩气作为保护气体。氩气容易引弧,且形成的电弧稳定。另外,氩气的密度大,在焊接过程中可以形成良好的保护罩,能起到良好的保护作用。且氩气的原子质量大,具有很好的阴极清理效果。

1.钨极氩弧焊常采用氩气作为保护气体。氩气容易引弧,且形成的电弧稳定。另外,氩气的密度大,在焊接过程中可以形成良好的保护罩,能起到良好的保护作用。且氩气的原子质量大,具有很好的阴极清理效果。

2.焊缝质量高,在焊接过程中氩气不与金属反应,也不溶于金属,整个焊接过程主要是金属熔化和结晶的简单过程,因此能够获得纯净及质量高的焊缝。另外,由于填充焊丝熔滴不通过电弧,所以不会产生飞溅,焊缝成型美观。

3.焊接变形和应力小,电弧受到氩气流的压缩和冷却作用,电弧热量集中,热影响区很窄,因此焊接变形和产生的应力都较小,适合于薄板的焊接。

4.易于观察和操作,钨极氩弧焊是明弧焊,所以观察方便,操作容易,适合用于全位置焊接。

5.可焊接的材料范围广,几乎所有的金属材料都可以进行氩弧焊,特别适合焊接化学性能活泼的金属和合金,例如铝、镁、钛等金属。

6.电弧稳定,钨极氩弧焊的电流稳定,即使在很小的焊接电流下仍可以稳定的燃烧,适合薄板、超薄板材料的焊接。

钨极氩弧焊不仅焊接的范围广,且焊接的质量高,能够得到高质量的焊缝,因此在工业行业中被广泛应用。随着科学技术的发展,钨极氩弧焊也常被用于在碳钢和低合金钢的压力管道的焊接打底,以提高焊接接头的质量。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

帆船用钨合金配重件

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月24日 星期四 14:59

- 点击数:737

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |