硬质合金模压成型的原理——过程与压制压力消耗

- 详细资料

- 分类:钨钼视频

- 发布于 2021年11月25日 星期四 14:55

第四部分:硬质合金的生产

硬质合金的生产过程通常是包括:混合料的制备、硬质合金毛坯的模压成型和烧结三个阶段。

二、掺胶制粒与模压成型

混合料经模拟生产鉴定合格后即可进入模压生产阶段,由于硬质合金的主要成分为WC、TiC等硬质相,它们具有高硬度、高抗压强度、高弹性模量等特性,其粉末在压制过程中难以产生塑性变形,所以必须添加一定数量的成型剂,以改善其流动性、润滑性,有利于粉末在较低的压力下互相黏结,使压坯密度均匀分布,并有一定的强度,便于后续工序的干燥及加工。成型剂的种类很多,符合硬质合金工艺要求,并能在工业生产中广泛得到应用是石蜡和丁纳橡胶等。

(一)掺胶制粒

(二)模压成型的原理

硬质合金制品的成型,是将掺胶后混合料,在一定的压力下,加工成为具有一定密度、强度、形状和尺寸坯块的过程,由于硬质合金品种多、用途广,成形方式也多种多样,如模压成形、等静压成形、挤压成形、注射等成形等。下文重点介绍模压成型。

1. 模压成型的过程:

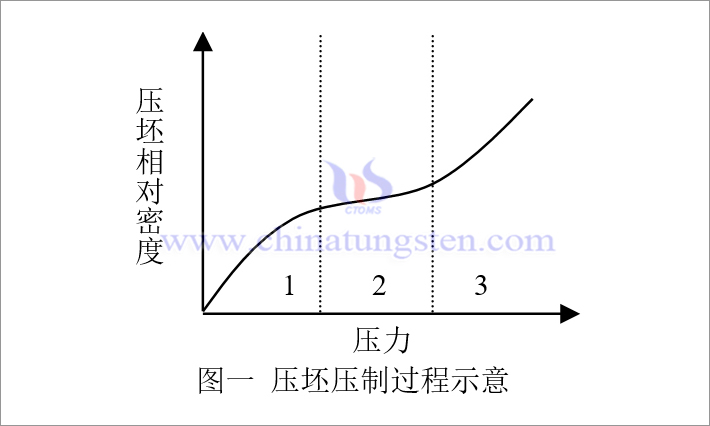

粉末颗粒在外力的作用下,成形过程大致分为三个阶段:(如图一所示)

第一阶段:压坯密度随着压力的增加而迅速增大,这是因为粉末的拱桥现象在外力的作用下很快消除,使粉末颗粒移动距离大,使孔隙急剧减小。

第二阶段:虽外力继续增加,但压坯密度增加缓慢,在这个过程中,粉末颗粒移动距离极小,只产生滑动或转动,不产生塑性变形。而迅速进入第三个阶段。

第三阶段:压力的再增大,有可能达到粉末材料的屈服极限和强度极限,致使产生塑性变形或脆性断裂,从而使压坯密度急剧增大,甚至压模损坏。所以实际生产中,一般成形压力都低于2T/cm²,即第一阶段的末端或第二阶段初期。

2. 压制压力的消耗:

P总=P净+P摩+P附

P侧=0.3-0.4P总(经验数据)

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨业协会:http://www.ctia.com.cn | 钼业新闻: http://news.molybdenum.com.cn |