热等静压法制备硬质合金复合轧辊

- 详细资料

- 分类:钨业知识

- 发布于 2016年6月06日 星期一 18:43

- 作者:xiaobin

- 点击数:898

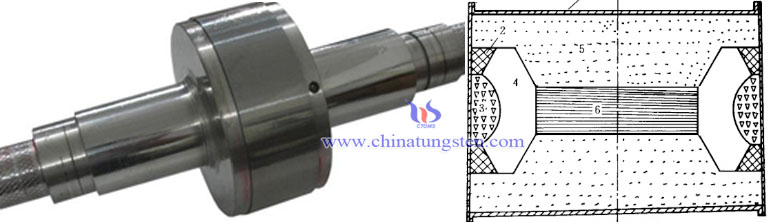

随着材料种类的不断变化以及轧制技术的不断发展,普通材料制备成的压辊已经难以满足日益复杂变化的需求,因而研究人员采用热等静压(Hot Isostatic Pressing, HIP)扩散连接法制造外层耐磨性高、内层强韧性好的复合轧辊。选用红硬性、耐磨性更好的硬质合金代替粉末高速钢作复合轧辊工作层,可进一步提高轧辊的耐磨性、表面光洁度,从而使得轧制效率大幅度提高、改善工件表面质量。复合轧辊的外层在具备一定韧性和强度的前提下,还应与内层材料具有相近的热膨胀系数,且操作方便、成本合理。以WC-28NiCo硬质合金作为外层,铁基复合材料做内层的复合轧辊为例,其在外层硬质合金辊套的芯部和端部充填铁基复合粉体,将辊套上需复合铁基内层的表面掩埋,然后整体蜜蜂与金属包套内,置于热等静压机中处理。在高温高压下,通过包套的变形传压使铁基粉体烧结致密,同时与外层辊套形成冶金结合。

热等静压后,铁基内层烧结基本致密,硬质相颗粒均匀分布于基体中。铁基内层的致密化为固相烧结过程,根据热等静压粉体固结理论,热等静压时气孔表面张力引起的内压力对致密化作用可忽略不计,粉体致密化的速率与热等静压所施加的压力成正比。从铁基内层拉伸试样断口形貌上看,贴剂中的硬质相颗粒呈解理断裂,铁基呈韧窝断裂,这也说明了硬质颗粒与基体结合良好,结合力已超过了硬质颗粒解理面原子键合力。总的来说,采用热等静压工艺制造的硬质合金复合轧辊可以满足大多数产品的性能要求;单一整体型包套结构会使得硬质合金辊环在热等静压过程中沿径向产生大的内、外压力差,从而产生裂纹;在复合轧辊制造过程中,必须尽可能减小或消除内层金属与外层硬质合金因热膨胀不匹配而产生的残余热应力。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博: