钨铜合金几种烧结技术对比

- 详细资料

- 分类:钨业知识

- 发布于 2016年4月06日 星期三 15:49

- 作者:xiaobin

- 点击数:1597

钨铜合金产品的烧结方法多种多样,包括传统的熔渗法、混合—压制烧结法、压力烧结法以及新型的放电等离子烧结技术等。其中这几种烧结技术都存在各自的优势以及缺陷,接下来我们将通过其原理及实际的应用对几种工艺技术进行分析。首先是熔渗法,也被称为熔浸法,是如今钨铜合金产品中使用最为广泛的。其是通过将钨粉或者添加有少量铜粉的钨粉制成压坯,并将熔渗金属铜与钨压坯叠置在一起,此后在高于铜熔点的温度下及还原气氛或者真空环境下进行烧结。整个烧结的过程中,熔融状态的铜依靠毛细管作用渗入钨骨架,其烧结和熔渗两个工序可分开进行也可合并进行。该工艺的优点在于熔渗后的金属致密度较高,烧结性能良好,导电和导热性能优异,耐电弧烧蚀。但是液相铜仅仅依靠毛细管力渗入钨骨架,这样会导致铜颗粒粗大且分布不均,在高温下烧结钨颗粒容易聚集长大。熔渗后机加工去除多余铜又增加了成本,降低了成品率。

混合—压制烧结工艺是最为传统的粉末冶金方法之一,其基本工艺流程是混料球磨→压制成型→烧结。烧结可分为两个部分,一个是固相烧结(烧结温度低于铜的熔点),另一个则是液相烧结(烧结温度高于铜的熔点)。由于固相W在液相Cu的溶解度很小,物质输送无法通过溶解沉淀和颗粒圆化的方式进行,又因为钨铜间浸润性较差,难以实现致密化。为了改善这种工艺,相关学者采用添加活化剂(Ni、Pd等活化元素)的方式提高了W在液相中的溶解度,有利于促进烧结过程的进行。但是活化剂的加入对电导率和热导率的影响较大,不适合对导电导热要求较高的场合运用。

压力烧结也被称作加压烧结,其是在一次成型烧结很难达到要求的情况下进行烧结后的二次加工。如今的热压烧结、复压复烧以及等静压工艺虽然能够较好地改善钨铜复合材料的性能,但是其成本和生产效率也一直是限制其发展的因素。此外,采用锤锻或冷热轧制对钨铜复合材料进行二次加工,能够极大地提高材料密度和力学性能。但是在W含量较高时,钨铜合金延展性下降,加工难度也随之上升。

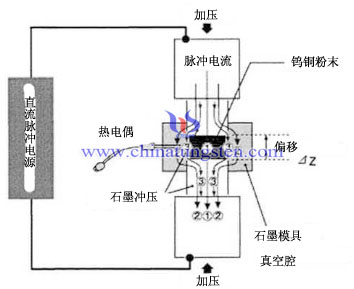

放电等离子烧结(Spark Plasma Sintering,SPS)还被称为等离子活化烧结(Plasma Activated Sintering,PAS)或电磁辅助烧结(Field Assisted Sintering Technology,FAST)。SPS根据粉料的不同还可分为导电粉体和非导电粉料,二者的机理有着很大的区别。一般来说,导电粉体SPS通过石墨模具的直流脉冲电流会产生大量的焦耳热;而通过粉体的电流会诱发粉末颗粒间产生放电并激发等离子体。随着等离子体密度的不断增大,高速反向运动的粒子对颗粒表面产生较大冲击力,使得其吸附的气体逸散或者氧化膜破碎,从而使得表面得到净化和活化,利于烧结的进行。然而,放电所产生的瞬时高温会引起晶粒表面的蒸发和熔化,在晶粒的接触点形成烧结颈。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |