铯钨青铜纳米粉体与浆料表征(1/2)

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月30日 星期三 17:47

- 作者:xinyi

- 点击数:917

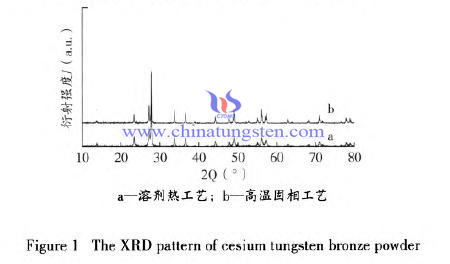

图1(a)为获得的铯钨青铜纳米粉体的x射线衍射(XRD)图谱,作为对比,图1(b)为高温固相反应生产的铯钨青铜纳米粉体的X射线衍射图谱。从中可以看出:两种粉体均显示为铯钨青铜相(Cs0.32WO3,JCPDS编号为831334),采用溶剂热液相法直接生产得到的铯钨青铜纳米粉体的衍射峰相对要宽得多,表明该粉体颗粒要小得多。采用scherrer公式对(200)晶面计算得到溶剂热法铯钨青铜纳米粉体的晶粒尺寸为20 nm,而高温固相法得到的粉体尺寸为110 nm。

铯钨青铜纳米粉体在涂料中添加使用时均需进行砂磨分散,在高密度小直径的氧化锆球高强度的碰撞研磨作用下,粉体颗粒之间的团聚打开,同时分散剂的高分子链及电荷会吸附到刚打开的颗粒表面,阻止颗粒之间的再次聚集团聚。通常砂磨分散的强度无法将颗粒的一次粒径,也就是上述采用Scherrer公式计算得到的晶粒尺寸进一步打开减小,即该粒径尺寸是砂磨分散降低粒径的极限。纳米颗粒的尺寸对获得的复合材料的雾度有重要影响,基体中纳米颗粒的尺寸越大,复合材料的雾度也就越大,而通常光学薄膜的雾度要求小于1.0%。涂层薄膜的可见光透过率也与纳米颗粒的粒径有直接关系,颗粒越大,透过率越低。所以作为对光学性能有较高要求的透明隔热薄膜来说,降低铯钨青铜纳米颗粒在树脂基体中的粒径成为改善涂层薄膜性能的基本要求。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博: